Hallo Holzwürmer,

nun gehts auch hier wieder ein wenig weiter.

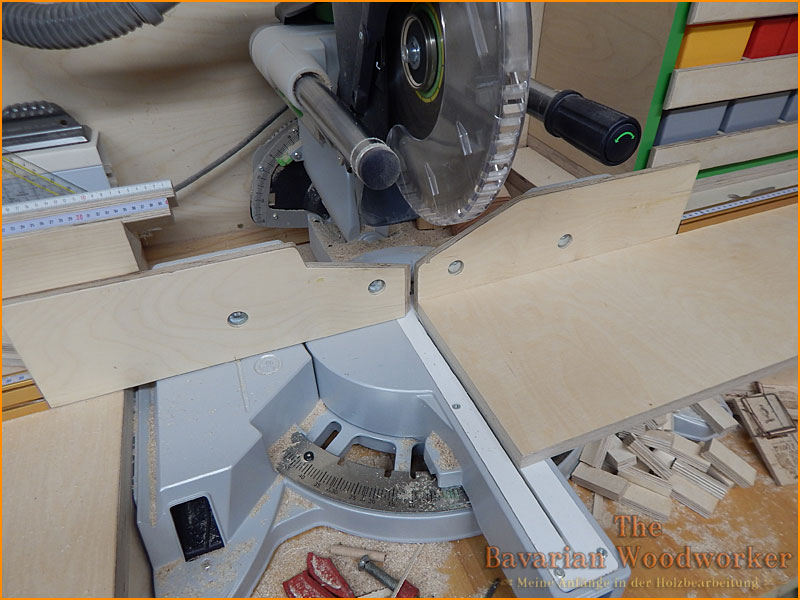

Alles beginnt, wie eigentlich immer, mit dem zusägen des benötigten Plattenmaterials. Verwendung findet diesmal MPX in 12 mm für die Korpen, MPX in 15 mm für die Zwischenböden und Deckel. Die kleinen Boxen, wo später die Domino-Dübel reinsollen, will ich aus 5mm Sperrholz herstellen.

Die Deckel und Zwischenböden hatte ich aus Restbeständen in der benötigten Breite auf dem Zuschnitt Tisch gesägt. Auf die richtige Länge wurden sie dann auf der Kapex gebracht.

Verbunden wird das ganze wieder mit Flachdübeln, diesmal Größe 0, weil die 12mm MPX für die Seitenteile keine größeren Flachdübel vertragen.

Vor dem „Flachdübeln“ erfolgt aber zuerst wieder das Anreißen…

…dann darf aber wieder mal die Makita ran.

Da durch die Tiefe von 60 cm pro Korpus das Verleimen nicht wirklich Spaß gemacht hätte, habe ich mich diesmal dazu entschieden, die Korpen zusätzlich zum verleimen noch zu „verSpaxen“. Viel wird man von den Seitenteilen im Zwingen Schrank eh nicht sehen. Sollte es mir wiedererwartend doch nicht gefallen, kann ich die Spax-Köpfe ja noch mit Holzkitt verspachteln und nochmal kurz mit dem Exzenter drüber gehen. Also kein Beinbruch – aber Stressersparnis beim verleimen.

Die ersten zwei Seitenteile des „kleinsten“ Korpus – fertig geflachdübelt, gebohrt und gesenkt.

Um Fehlerquellen beim anzeichnen der Flachdübel für die Deckel- u. Zwischenböden zu vermeiden, hab ich mir schnell ein Reststück zurechtgesägt und die Markierungen aufgezeichnet. So geht das Anreißen gleich schneller von der Hand.

Dann wieder fräsen bis der Arzt kommt…

Auch für das Ein fräsen der Flachdübel in der Mitte der Seitenteile leistet die Maßschablone gute Dienste.

Wie immer, baue ich vor dem Verleimen alle Korpen trocken zusammen, um zu prüfen, ob auch alles passt.

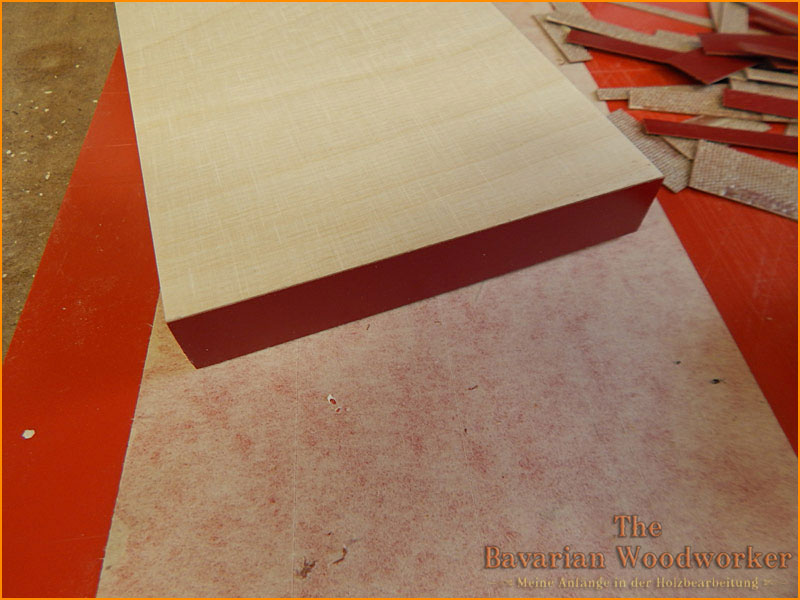

Da die Kanten der Korpen ja wieder Melaminkanten in Rubinrot erhalten sollten, ich aber für die 12mm Seitenteile nicht 33 mm breites Kantenmaterial von der Rolle sinnlos verschwenden wollte, habe ich mir zuerst die passenden Längen von der Rolle geschnitten und diese dann nochmal mit Geodreieck und scharfem Cutter mittig geteilt. Mit 16 mm in der Breite sind die Melaminkanten dann super weiter zu verarbeiten.

Im nächsten Schritt erfolgte dann wieder das „aufbügeln“ und bei fräsen der Kanten.

Dann habe ich, wieder um evtl. auftretenden Stress beim eigentlichen Verleim Vorgang zu vermeiden, schon mal alle Flachdübel in die Seitenteile ein geleimt.

Hier alle Seitenteile – fertig für die Endmontage.

Nun noch schnell die Deckel- u. Zwischenböden ebenfalls mit Melaminkanten versehen.

Die Kanten gelingen mit der Festool-Kantenfräse und ein wenig nachschleifen mit dem Exzenter perfekt.

Damit die Teleskopschienen in der Höhe nicht zu sehr auftragen, habe ich sie, eigentlich mehr um es einfach auszuprobieren, um 7 mm in die Zwischenböden eingelassen.

Eingebracht habe ich die 45 mm breite und 7 mm tiefe Nut in zwei Durchgängen auf meinem Frästisch. Verwendet habe ich dazu einen nagelneuen 22 mm Nutfräser mit Grundschneide. Eigentlich absolut kein Problem…

… wie ich da so schön vor mich hinfräse, steigt mir plötzlich ein etwas „strenger“ Geruch in die Nase – als ich aufschau seh ich schon dicken Qualm neben dem Frästisch aufsteigen. Als ich der Sache dann „sehr zügig“ auf den Grund gegangen bin, konnte ich sehen, das sich neben dem Frästisch bereits ein größerer Haufen Frässpäne angesammelt hatte und auf eben diesem Haufen hatten sich bereits mehrere Glutnester gebildet, die nun mit weißen Rauchschwaden fröhlich vor sich hin qualmten. Leider hab ich vor lauter „Hektik“ davon kein Bild gemacht – man möge es mir nachsehen…

Als ich die Glutnester dann alle auf meiner Blechkehrschaufel „versammelt“ und ihnen den Weg ins Werkstattklo gezeigt hatte, ging ich erst mal der Ursache für diese ungeplanten Rauchzeichen auf den Grund. Nach Inspektion der letzten zwei gefrästen Zwischenböden zeigten sich auf der Innenseite mehrere „verkohlte“ Stellen. Die Späne waren nicht gut, oder gar nicht abgesaugt worden. Durch diesen Stau der Frässpäne und der Power der 2200, die sich von ein paar „verstopften“ Spänen nicht von ihrem Tun abhalten ließ, hatten sich in der engen Nut durch die extreme Reibung Glutnester gebildet, die dann in kleinen Mengen nach vorne rausgeschleudert wurden.

Im Normalfall saugt die Festool OF 2200 im Frästisch sehr gut ab, wenns ums fräsen von Nuten aller Art geht. Warum also diesmal nicht? Nach entfernen des Einlegeringes, den ich im Vorfeld eh schon eine Nummer größer als normal gewählt hatte, konnte man sehen, das der ganze Späne Raum in der Fräse komplett verstopft war. Nach Abziehen des Absaugschlauchs war der „Übeltäter“ auch schnell gefunden – ein paar kleine Holzspreißl hatten sich quer vor die Muffe des Absaugschlauchs gelegt und so für einen kompletten Verschluss des Absaugsystems gesorgt. Durch den Gehörschutz und den Lärm der Fräse konnte ich das „Aufheulen“ des Saugers nicht hören und so konnte das kleine „Lagerfeuer“ entstehen.

Zum Glück hatte es keines der Glutnester in mein Absaugmobil geschafft – ich habe aber trotzdem an diesem Abend zur Sicherheit alle beteiligten Spänebehälter vorsorglich geleert. Als kleines Andenken and diese Aktion sind nur ein paar Brandlöcher in meinem PVC-Boden geblieben. Was ich aber daraus gelernt habe ist, das man auch, wenn man konzentriert am arbeiten ist, seine Umgebung nicht aus den Augen lassen sollte.

Als nächstes habe ich alle Löcher für die Teleskopauszüge auf dem Wabeco mit Ø 5mm vorgebohrt…

…dann die Teleskopauszüge, die später die Grundplatten für die Gläserdeckel tragen sollen, montiert.

Danach konnten alle Korpen komplett verleimt und mit 4 x 40er SPAX verschraubt werden.

Alle Korpen fertig montiert. Für die Gläserregale wurden die Teleskopschinen oben und für die Domino-Lagerboxen unten montiert.

Leider gab es, trotz neuem Fräser und Opferholz am Fräseraustritt kleine Ausrisse in einigen Melaminkanten. Ich habe die dann mit einem roten „Edding“ ein wenig „beigefärbt“.

Da man die Stellen aber nur sieht, wenn man nah ran geht, kann ich damit leben…:-)

Im nächsten Teil geht es dann mit der „Innenausstattung“ weiter.

Servus, der Lothar

Neueste Kommentare