So lange man seine Platten fertig zugeschnitten vom Baumarkt oder dem Schreiner nebenan bekommt, oder immer Kleinformatiges Ausgangsmaterial zur Verfügung steht, ist die Material-Formatierung auch in einer kleinen Werkstatt noch recht gut „machbar“. Aber was ist, wenn man dann zum ersten Mal beim Holzhändler seines Vertrauen war und der einem plötzlich Quadratmeterpreise für Plattenmaterial offenbart, die sich um Welten von den Preisen im Baumarkt (oder evtl. auch dem Schreiner nebenan) unterscheiden?

Jaaa…hört sich erstmal gut an. Aber, meist ist ja, wenn was billiger ist, irgendwo ein Haken…

In diesem Fall besteht der Haken in der Abnahmemenge. Gute Preise? Ok! aber nur bei Abnahme von ganzen Platten. Und…je größer die Platte, je kleiner der Preis.

Gut. Nun hat man dann also die ganze Platte (oder ein vielfaches davon, bei größeren Objekten) gekauft z.B. Birke Multiplex 3500 x 1500 x 19 mm. Das Transportproblem lassen wir mal aussen vor, weil die meisten Holzhändler ja auch einen Lieferservice anbieten. Die Platten sind nun bei euch zu Hause angekommen, aber was nun? Erstmal die Platten an die nächstbeste Wand gelehnt und nach „geeigneten“ Böcken gesucht, auf denen man die Platten dann mehr oder wenige komfortabel auf die gewünschten Maße bringen kann. So z.B. habe ich längere Zeit meine ersten „Großen“ zugeschnitten. Klar geht das… Aber mal ehrlich, wenn man bei seinem Hobby, so wie ich, als „Einzelkämpfer“ unterwegs ist, macht der Plattenzuschnitt so nicht wirklich Spaß. Wer schon mal größere Platten auf 2 Böcken oder mehr zugeschnitten hat, der weiß, was einem hier immer fehlt – die Sicherheit. Zum einen soll man während des Schnitts ein Auge auf seine Säge haben, zum anderen lebt man immer in der Furcht, das einem das abgesägte Teil unkontrolliert auf den Boden knallt, weil eben kein weitere Bock oder Helfer da war um das Teil abzustützen. Oder die Platte liegt nicht wirklich gut auf den Böcken und hängt durch. Was das Auflegen der Führungsschiene und das Einmessen auch nicht genauer macht.

Genug nun der Vorgeschichte – wie Ihr bestimmt bemerkt habt, hat mich diese Situation nicht wirklich glücklich gemacht. Da ich in meiner kleinen Hobbywerkstatt eh nicht wirklich Platz zum Zuschneiden größerer Sachen habe, muss ich das immer in meiner kleinen Lagerhalle machen. Die bietet nun aber die Möglichkeit, auch ein wenig was „größeres“ reinzustellen.

Was sollte der neue Zuschneidetisch können?

• Planes Auflegen von Platten bis zu einer Größe von 1500 x 3000 mm

• Stabil genug, um mehrerer Platten gleichzeitig auflegen und bewegen zu können.

• Roll- und bremsbares Untergestell

• Schnell zerlegbar zum Verstauen

• Schnell und leicht wechselbare „Opfermaterialien“.

Verwendete Materialien:

• Fichte KVH

• OSB 2500 x 650 x 12 mm

• DOMINO-Dübel 12 x 100

• DOMINO-Dübel 14 x 140

Alles beginnt, wie immer, mit dem ersten Stück Holz und dem ersten Bleistiftstrich…

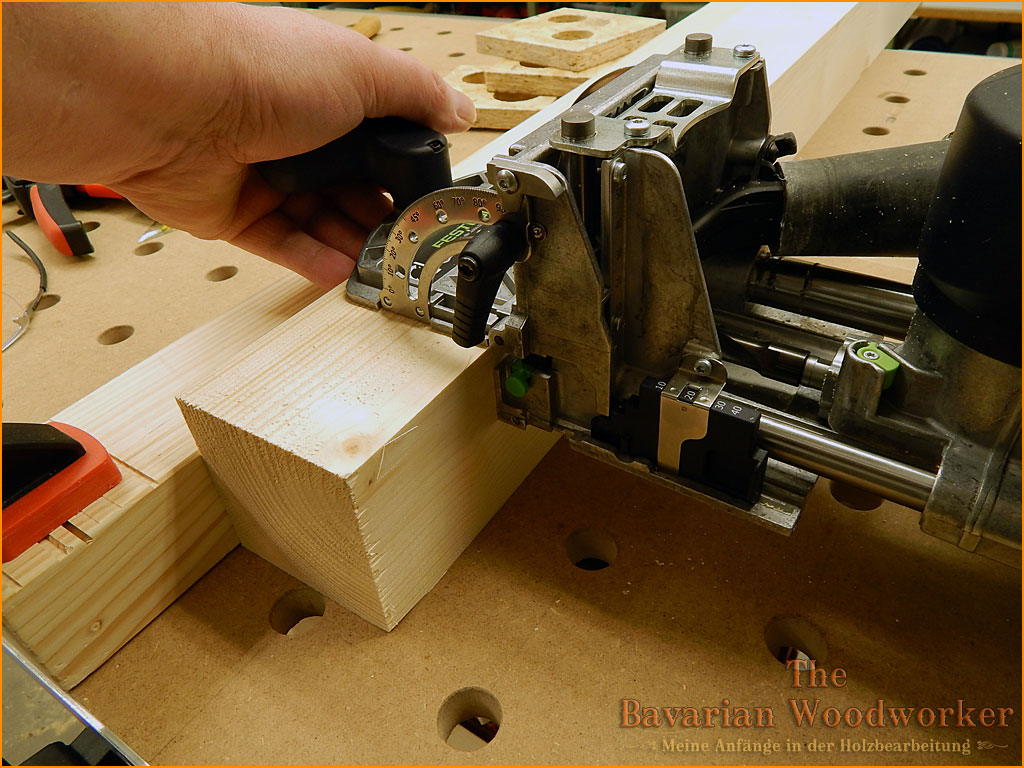

und natürlich meiner Lieblingsmaschine, der Domino XL. Bei dieser Art Job ist sie voll in Ihrem Element.

Schlitz und Zapfen…

…schnell, wiederhol- und passgenau.

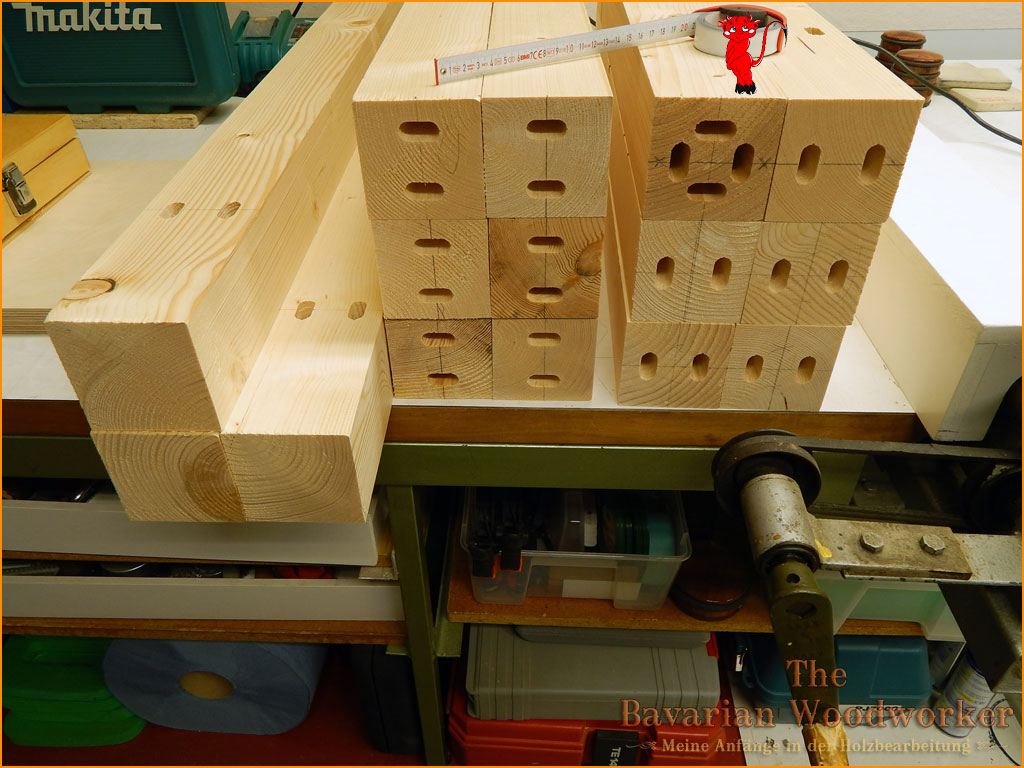

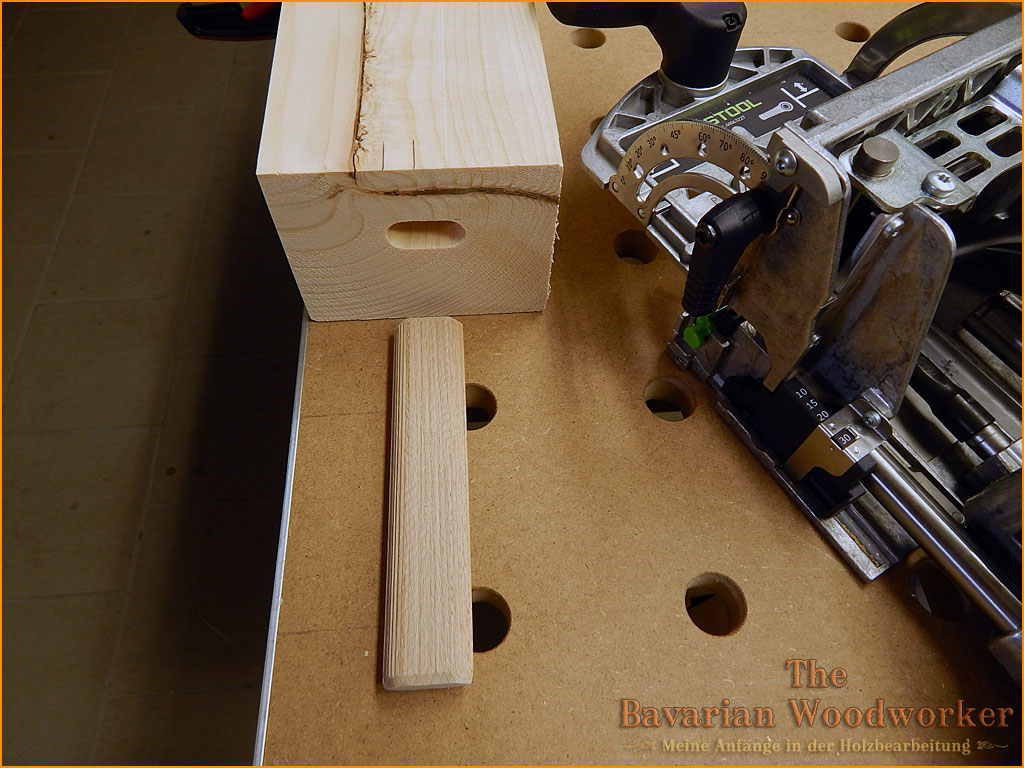

Hier das Gegenstück…

Mitte anreißen – Maschine aufsetzen – Fräsen – happy sein…:-)

Aber kaum passt er nicht auf, der Bayerische Holzarbeiter, schlägt der kleine rote wieder mal zu…

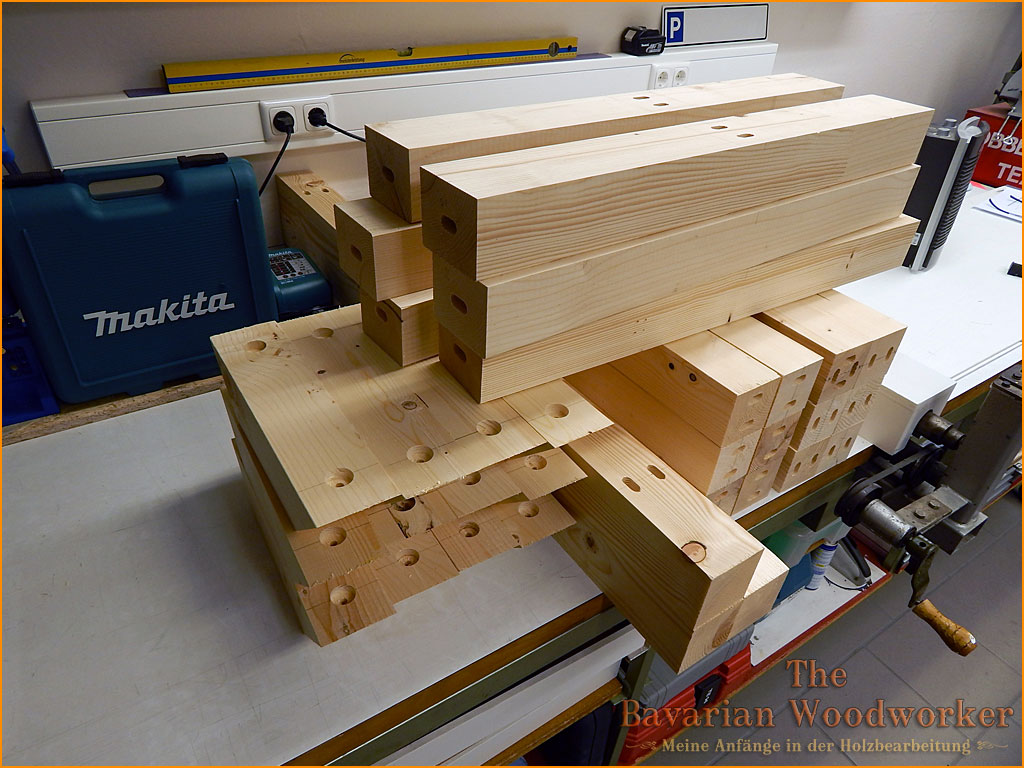

Hier das komplette, benötigte Material für die Unterkonstruktion.

Da aber das Auge bekanntlich auch mitißt…und ich ein paar Tage vorher meine OF 1400 bekommen habe, war das gleich ein schönes Objekt zum üben.

Schaut doch nicht sooo schlecht aus, fürs erste Mal…

Vorbohren der Löcher für die M8 Rampa-Muffen zur Befestigung der Räder. Die Bohrungen gut ansenken, dann „beißen“ die Rampa-Muffen besser an.

Mein bevorzugtes Werkzeug um die Rampa-Muffen gerade im 90 Grad Winkel eindrehen zu können. Schlossschraube M8, ohne Kopf, dafür mit Kontermutter.

Schraube mit Mutter ins Bohrfutter einspannen. (Wenn ihr die nächsten Schritte nachmachen wollt, BITTE UNBEDINGT VORHER, den Netzstecker des Bohrständers ziehen, sonst besteht erhebliche Verletzungsgefahr, wenn man „zufällig“ den Einschaltknopf betätigt, weil man es so gewohnt ist. Soll ja schon vorgekommen sein…)

Rampamuffe auf Gewinde aufdrehen und die Kontermutter ein wenig anziehen.

Dann Bohrfutter (MIT DER HAND) drehen, dabei das Drehkreuz des Bohrständers langsam, der Drehgeschwindigkeit angepasst, nach unten bewegen.

Die Rampa-Muffe soweit eindrehen, das sie nicht übersteht.

Kontermutter lösen, Bohrfutter (MIT DER HAND) zurückdrehen, Drehkreuz dabei langsam nach oben bewegen. Fertig. So kann man auch große Rampamuffen schnell und vor allem Winkelgenau setzen, ohne sich zu ärgern.

Leider hatte ich damals noch keine Ahnung von Doppelrollen oder sowas in der Art und so habe ich bei ALDI (jaaa, ich weis) 12 solche Rollen gekauft. Der Zuschneidetisch ist jetzt auch schon über ein Jahr im Einsatz und was soll ich sagen, obwohl ich da beim letzten Projekt 7 Multiplexplatten 1500 x 3000 x 24 mm drauf gelagert hatte (ich musste die bei Anlieferung mit dem Fahrer gleich alle 7 drauflegen, weil ich die alleine nicht mehr hochbekommen hätte) halten und bremsen die Teile wirklich immer noch erstaunlich gut. Bisher ist noch keine kaputt gegangen.

Vor der Montage habe ich noch alle Teile mit einer etwas runderen Kante ein wenig „handlicher“ gemacht. Auch musste der Excenterschleifer noch ein wenig „herhalten“. Leider ist mir vom Verleimprozess nur dieses eine Bild geblieben. (blöder Speicherkartenausfall) Alles wurde mittels der Dominos und D3 Propellerleim verbunden. Einziger Unterschied bei den seitlichen Versteifungen, diese wurden verleimt und zusätzlich noch mit M8 Sechskant-Holzschrauben gesichert.

Hier sieht man auch sehr schön einen der Vorteile der Bessey REVO-KRV-Korpuszwingen. Man kann, wenn es eng wird, den Kopf der Zwinge abnehmen, durchfädeln und wieder aufstecken.

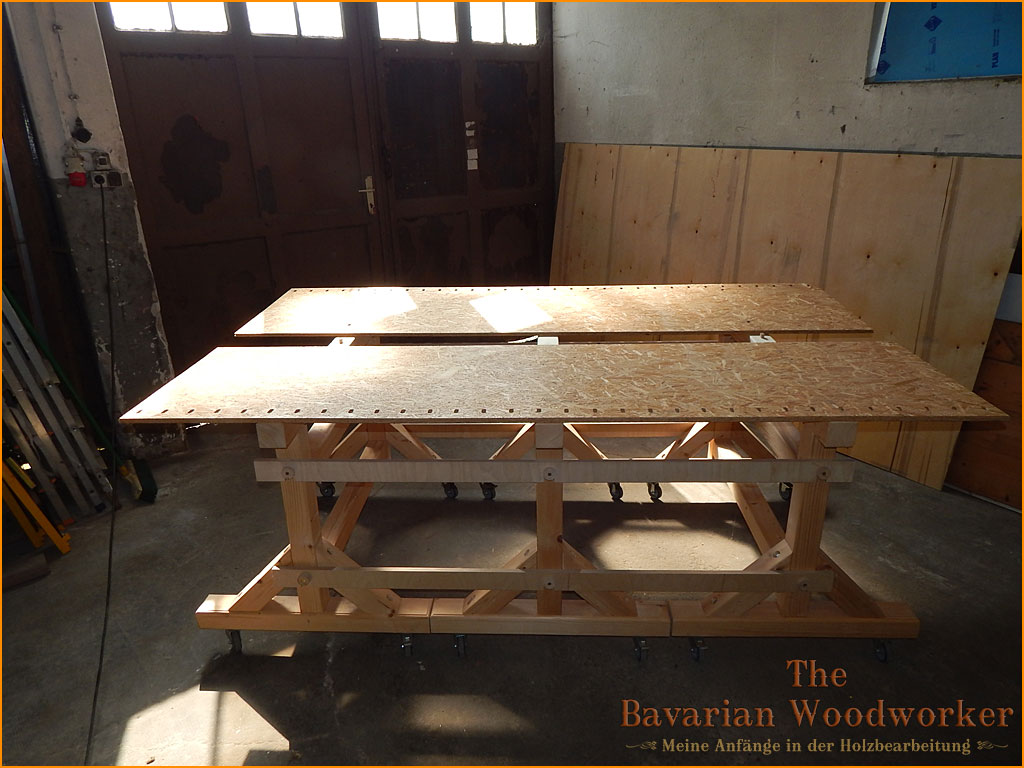

Hier sieht man nun den ersten fertigen Teil des Untergestells,

mit montiertem „Fahrgestell“.

Auf dem oberen Querbalken sieht man auch bereits die eingefrästen Dominos. Diese werden dann später die OSB-Arbeitsplatte am verrutschen hindern.

Weil es bisher aber nur drei Arbeitsböcke (wenn auch sehr stabile) auf Rollen waren und noch kein wirkliches Untergestellt, das alle meine Ansprüche an die Stabilität erfüllt, mussten noch ein paar Sachen „eingebaut“ werden.

Zum einen war zu beachten, das die Querträger, an denen die Räder montiert sind, schnell fixiert werden könnten.

Hier kamen die größten der Domino-Dübel zum Einsatz. Auf einer Seite passgenau,

auf der anderen Seite mit 3 mm Spiel gefräst,

kann man die Unterteile sehr schnell und trotzdem passgenau zusammen schieben.

Damit die drei Teile aber auch zusammen bleiben und die Unterkonstruktion in sich stabil wird…

habe ich, natürlich vor dem Zusammenbau, 30 mm Bohrungen in den Mittelstreben eingebracht,

und mit Hilfe einer 50 mm Lochsäge kleine Holzscheiben ausgesägt…

und diese dann in die Mittelstreben eingeleimt, bzw. verschraubt.

Mit diesen Haltern war es nun möglich, die „drei fahrbaren Böcke“….

zu einem stabilen und fahrbaren Untergestell zu verbinden.

Hier noch eine Detailaufnahme der Verbindung. Je passgenauer, je stabiler. Wichtig, das man später die Arbeitsplatte sauber auflegen kann.

In die OSB-Platte werden mit der Domino-Fräse zuerst die Löcher für die Befestigung der Platte auf dem Untergestell gefräst. Die Platte wird dann nur lose aufgelegt, nicht verleimt oder meinen Sägeblättern zuliebe nicht verschraubt.

alles schön in „Planlage“…:-)

Plattengröße 2 x 2500 x 625 x 12 mm. Nut und Feder in der Mitte habe ich, wegen erhöhter Stabilität beim zusammen stecken, belassen. Am Rand habe ich die Platten besäumt und weil frisch gesägte OSB-Kanten doch recht „scharf“ sind, habe ich sie rundum mit einem kleinen Radius versehen.

Um die Opferhölzer aus Fichte flexibel einhängen zu können, habe ich an den beiden Längsseiten des Tisches in die Arbeitsplatte ebenfalls Öffnungen für Domino gefräst. So hat man, je nach Plattengröße, immer eine stabile Unterlage unter der Platte.

Der Zuschnitt, rechts von der Säge, kann nun auch im Alleingang sicher abgestützt werden. Auch kann die Führungsschiene absolut plan aufgelegt und mit Zwingen befestigt werden.

Als letztes Bild noch der „Belastungstest“. 7 Multiplexplatten 1500 x 3000 x 24 mm – alle für das neue Projekt, das in den nächsten Tagen starten wird. Hier mit verlängerter 3000 mm Führungsschiene und neuer TS 75 Säge.

Leider etwas groß, mir würden sie zu viel Platz wegnehmen.

Vor Jahren hab ich diese gebaut, vielleicht ist es ein Gedankeanstoß (unten auf der Seite): http://woodgears.ca/uli/

Hallo Uli, einfache, stabile Böcke hatte ich vorher auch schon. Gerade das wollte ich aber nicht mehr. Gründe dafür habe ich im Beitrag geschrieben. Da ich in meiner kleinen Halle genug Platz habe und man das Teil auch gut zerlegen und verstauen kann, ist das für mich die Ideallösung. Zumal hier endlich wirklich sicheres Zuschneiden ohne Hilfe möglich ist.

Servus, der Lothar

Hallo Martin,

nicht grad für die Ewigkeit – aber schon eine Zeit lang…:-)

Servus, der Lothar

Hallo Oliver,

der „Aufwand“ hat sich aber auf jeden Fall gelohnt. Die Dinger sind stabil ohne Ende.

Servus, der Lothar

Hallo,

absolut geniale Kosntruktion und sehr nützlich. Das DIng hält bestimmt eine Ewigkeit.

Grüße

Martin Hobbywerker

Wahnsinn, was ein Aufwand für „ein paar Sägeböcke“! Ich bin schwer beeinduckt! Und eine durchdachte, praktische Konstruktion.