Hallo liebe Holzwurmgemeinde,

ich trage ja für mein Leben gerne selbst gestrickte Socken. Und da meine Herzensdame sehr gerne die Stricknadeln klappern lässt, gab es bis vor einem halben Jahr auch keinen Versorgungsengpass. Was war passiert? Leider hat sich bei meiner Holden eine Daumengelenksartrose eingestellt und diese sorgt nun nachhaltig dafür, das ihr das Stricken mehr Schmerz als Freude bereitet. Was also tun? Zum Glück gibt es nicht nur in unserem Hobby maschinelle Unterstützung, sondern auch in der Welt der Stricknadeln soll es sowas geben. Über ebay-Kleinanzeigen war auch bald der passende Kandidat ausfindig gemacht und wechselte alsbald den Besitzer. Nach einer kurzen Übergangszeit, in der die Strickmaschine sich auf unserem Wohnzimmertisch „breit“ gemacht hatte, kam bei meiner Frau, aber vor allem bei mir, der dringliche Wunsch auf, das das Maschinchen nun dringend eine neue Heimat haben müsse.

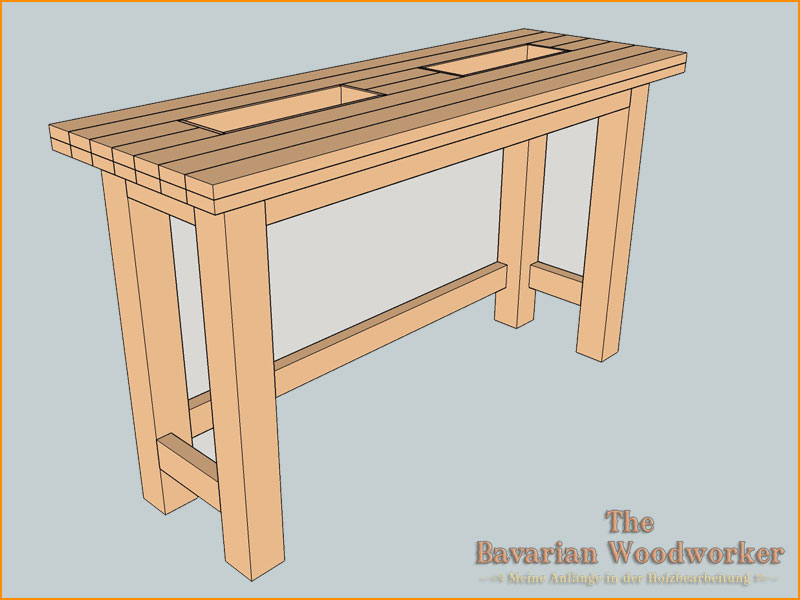

Also, wie immer, wenn ein neues Projekt ansteht – SketchUp anwerfen und losplanen.

Die Vorgaben waren diesmal nicht sehr anspruchsvoll. Stabil sollte er werden und nicht zu leicht, damit er nicht in der Gegend rumrutscht, während des Strickvorganges. In der Mitte zwei eingelassene „Kistchen“, damit die Herzensdame ihre Kleinutensilien, die man für eine Strickmaschine so braucht, unterbringen kann.

Da ich ja vom letzten Projekt, dem Terrassenschrank noch ein paar der Lärchen-Terrassendiesen über hatte, wollte ich die für die Tischplatte verwenden. Ein paar Kanthölzer, 70 x 70 mm, ebenfalls aus sibirischer Lärche, für die Beine, waren ebenfalls schnell gefunden.

Diese Teile galt es im Zuge des Projekts anzufertigen.

Los ging es mit der Herstellung der Platte. Die benötigten Terrassenbretter habe ich von 29 mm auf 24 mm mit der Makita runtergehobelt.

Was das Fügen der Stoßkanten angeht, bin ich bei diesem Projekt einen anderen Weg gegangen, als bei meinem Terrassenschrank. Damals hatte mich die Schnittqualität mit dem Festool Panther Sägeblatt PW16 für Längsschnitte nicht wirklich überzeugt und ich hatte die Leimkanten auf meinem Frästisch gefügt. Da ich aber versuchen wollte, ob ich das gleiche Ergebnis auch auf der CS50 hinbekommen würde, habe ich es einfach mit einem neuen Festool Feinschnitt Sägeblatt W48 probiert. Mit diesem habe ich die Lamellen gleich auf das Endmaß von 60 mm zugeschnitten. Das Ergebnis – die Kanten werden genauso glatt und rechtwinkelig, wie auf dem Frästisch. Später mehr zur Verleimqualität.

Zuerst aber muss ein Teil meiner Zwingenarmee auf dem Schlachtfeld antreten…

Hier ist die Verleimschlacht bereits im vollem Gange…

Da ich die Ausschnitte für die Aufbewahrungskistchen nicht aus der fertig verleimten und später 44 mm starken Platte herausschneiden wollte, habe ich mich dazu entschlossen, die Platte aus 4 Einzelteilen zusammen zu setzen. Hierzu musste ich 1 x 6 und 2 x 4 Lamellen zusammenleimen. In der Breite habe ich auf die Gesamtlänge von 120 cm jeweils 5 Stück 20er Lamellos eingefräst, um dem Versatz vorzubeugen.

Hier sieht man bereits den zweiten Schritt des Verleimvorganges. Im ersten Schritt habe ich immer erst 1 x 3 und 1 x 2 Lamellen in der Breite verleimt, aber scheinbar vergessen, ein Bildchen davon zu machen. Aber, das könnt ihr euch auch so vorstellen…

Alle Lamellen habe ich mit 5 cm Überlänge gefertigt. Verleimt habe ich mit Soudal Pro 30D Leim.

Nachdem der Leim gut durchgetrocknet war, bekamen alle drei „Lamellenpakete“ im Dickenhobel ihr Endmaß von 44 mm.

So mag ich das. Wirklich sauber dichte Leimfugen auf gesamter Länge. Die Bessey-Korpusszwingen haben schon ordentlich Dampf.

Eines der 2er Lamellenteile wurde auf drei kurze Teilestücke an der Kapex abgelängt. Die einzelnen Teile in der Breite mit 20er Flachdübeln versehen und wieder der brachialen Gewalt der Korpuszwingen überlassen.

Am nächsten Tage habe ich die Platte beidseitig mit dem Bandschleifer Korn 120 und anschließend mit dem Excentserschleifer Korn 240 geschliffen. Dieses Lärchenholz fühlt sich wirklich super an, vom Duft ganz zu schweigen…

Hier die fertig verleimte und geschliffene Platte kurz vor dem Zuschnitt auf das Endmaß von 120 cm.

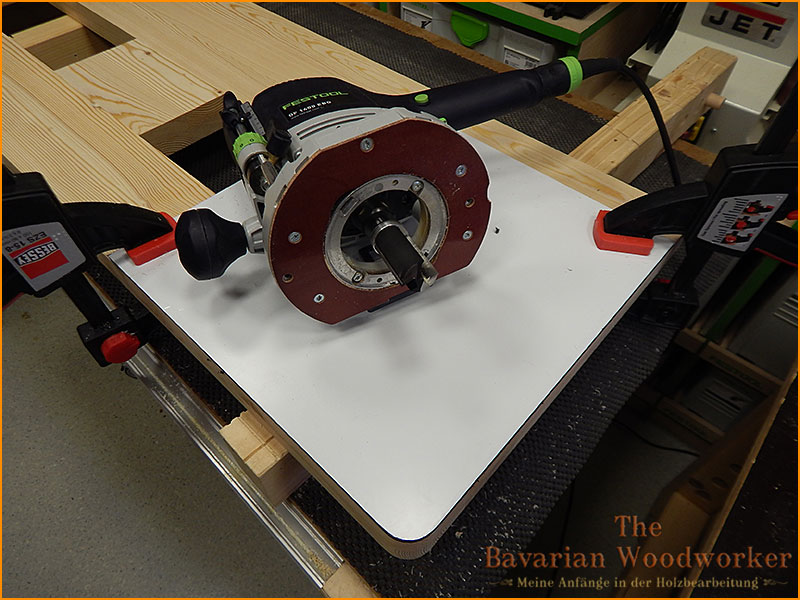

Da ich nichts mehr hasse, als eine scharfkantige Tischplatte, habe ich mir schnell aus einer 6 mm Dibond-Platte eine „Frässchablone“ gebaut.

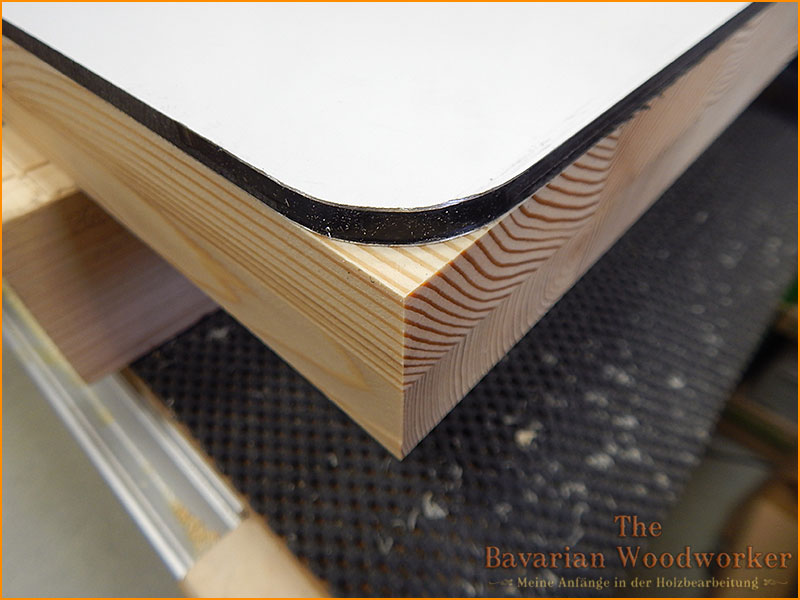

und mit einem 25er Bundigfräser mit Anlaufring oben…

die Ecke abgerundet.

Warum also teure Frässchablonen kaufen, wenn es auch mit Teilen aus der Restekiste geht.

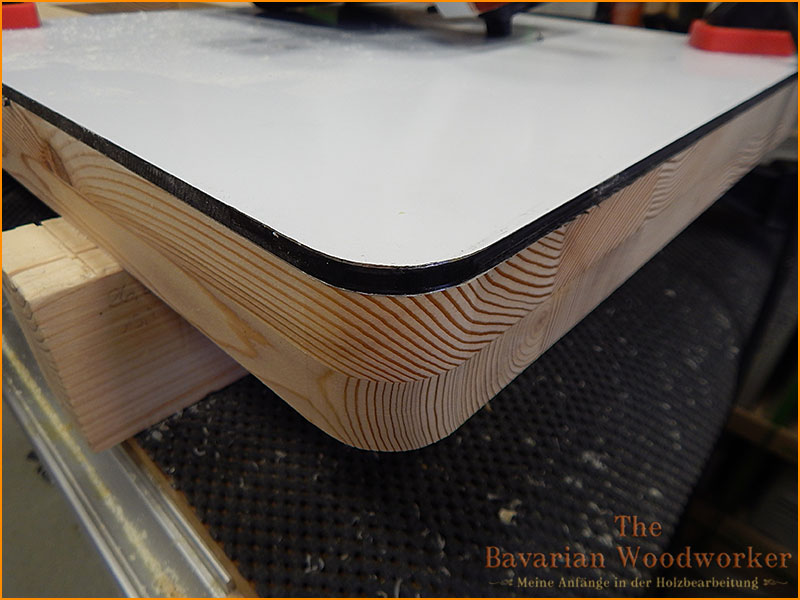

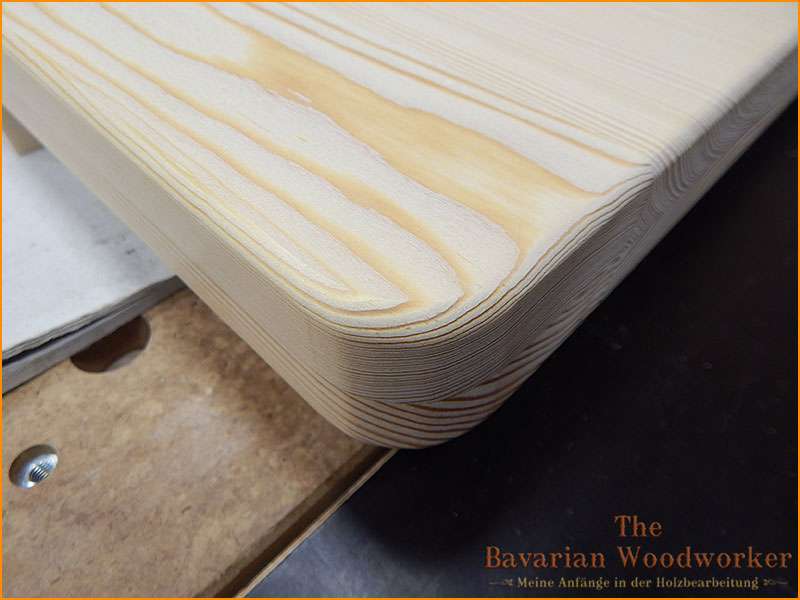

Dann noch umlaufend an der Ober- und Unterkante einen Radius angefräst und die Platte ist bis auf weiteres fertig.

Ich finde, das Ergebnis kann sich sehen lassen.

Weiter ging es mit dem Verleimen des Untergestells. 4 Beine, 70 x 70 mm, an allen Kanten mit einem 5 mm Radius versehen, wurden mit jeweils 4 Stück 10 x 50er Dominos mit den Quertraversen verbunden.

Die oberen Traversen erhielten zusätzlich eine 5 mm breite und 10 mm tiefe Nut zur späteren Aufnahme der Nutklötzchen. Auf der unteren Seite gabe es, nach Wunsch der Auftraggeberin, nur drei Traversen, damit die Füße mehr Spielraum haben.

Um ein Ausreißen an den Unterkanten der Tischbeine zu vermeiden, haben auch diese einen 5 mm Radius erhalten. Damit es im Parkett keine Kratzer gibt, werden später noch runde 60 mm Rutschhemmer aufgeklebt.

Damit die Tischplatte genug Platz hat um sich Auszudehnen, werde ich sie mit Nutklötzen befestigen. Wichtig ist hier, die Nutklötzchen aus dem Längsholz zu schneiden. Aus dem Querholz geschnitten würden sie bei Belastung einfach abbrechen.

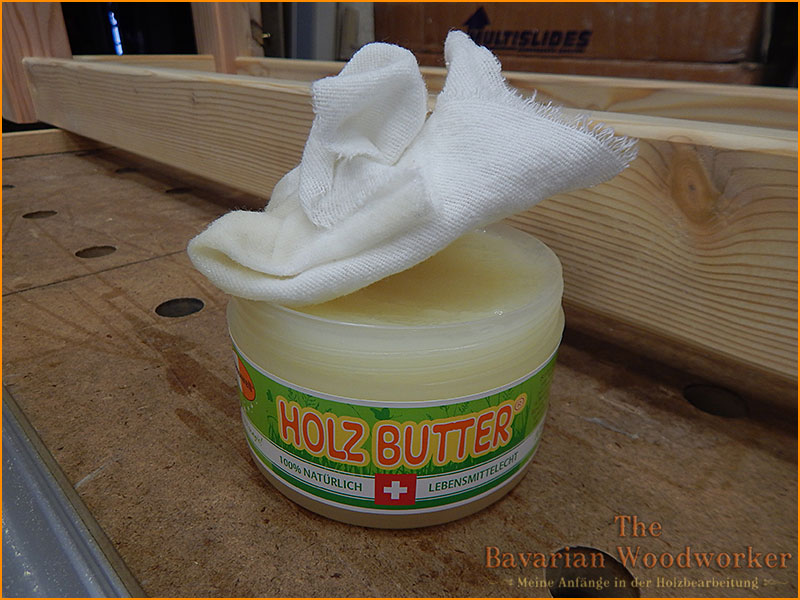

Zum Thema Oberflächenbehandlung wurde der Wunsch geäußert, etwas zu verwenden, das nicht tagelang braucht, bis der Geruch weg ist und schnell einzieht. Nachdem ich nun schon des öfteren etwas über die „Holzbutter“ gelesen hatte, habe ich mich entschlossen, sie bei diesem Projekt mal auszuprobieren.

Aufgetragen habe ich die Holzbutter mit einem Baumwolllappen. Nach sattem Auftrag zieht die Butter schnell ein und feuert das Holz nur ganz zart an ohne dabei die natürliche Farbe des Holzes zu verändern. Hier zu sehen am vorderen Bein. Der Rest ist noch unbehandelt.

Laut Anleitung soll man die Holzbutter 2-3 Stunden einwirken lassen und dann mit einem Baumwolllappen nachpolieren. Es entsteht ein seidenmatter Glanz und das Holz sieht lebendiger aus. Flüssigkeiten perlen ab und das Holz ist besser vor dem Austrocknen geschützt. Holzbutter ist Lebensmittelecht, deshalb auch für Schneidebretter, Kinderspielzeug usw. geeignet. Holzbutter besteht aus pflanzlichen und 100% natürlichen Rohstoffen. Ohne Parfüm, ohne Konservierungsmittel, ohne Farbstoffe, ohne Lösemittel, ohne Paraffine, ohne Erdölprodukte.

Man könnte es sogar als Hautcreme verwenden, da wa hilft, die Feuchtigkeit der Haut zu erhalten. Man kann es also getrost ohne Schutzhandschue auftragen.

Hier nach zweimaligem Auftrag und nachpolieren. Die Oberfläche fühlt sich richtig gut an. Schwer zu beschreiben – man möchte sich ein kleines Stück davon gerne als Handschmeichler in die Tasche stecken…:-)

Da der Tisch nur eine Breite von 42 cm aufweist, wird es ein wenige knapp mit der Montage der Nutklötzchen, aber es geht noch.

Und damit Ihr hier auf meinem Blog auch ein bisschen was fürs Leben lernt, hier eine kleine Weiseheit vom alten Konfuse:

Konfuse sagt: „Zeige Deiner Frau ein Projekt niemals, bevor es ganz fertig ist, nachdem sie es abgesegnet hat“ und Dein Leben wird viel problemloser verlaufen.

Laut Plan sollten ja zwei kleine Kistchen in die Tischplatte eingelassen werden. Konstruktionstechnisch hatte ich mich ja darauf eingestellt und die Platte entsprechend verleimt.

Chefin, so ganz locker aus der Hüfte unterm vorbeigehen – „ach, die Platte ist ja eh so dick, da brauchst Du ja gar keine Kistchen mehr reinmachen, die wären mir dann eh zu tief und man findet nix mehr. Schraub doch einfach unten zwei Brettchen drann, das passt dann schon…

Da fällt Dir nix mehr ein…das ich mir, (es ist ja nicht so, das ich ihr nicht vorher in SketchUp alles genau erklärt hätte) hätte ich das vorher gewusst, die Sache durch einfräsen von zwei rechteckigen Taschen mit der Oberfräse ein weniger leichter machen hätte können…na, egal. Happy Wife – happy Live. Also, ab ins Holzlager und nach zwei Brettchen in der richtigen Stärke gesucht. Vom Terrassenschrank waren von den Füllungen der Türen noch Reste aus Lärche in 7 mm übrig. Die waren dann schnell zugeschnitten, „eingebuttert“ und festgenagelt. Passt…

Hier der Tisch an seinem momentanen Standort – in den nächsten Monaten bekommt das Thema „Maschinenstricken“ ein eigenes Refugium in unserer Hütte. Wie ihr seht, sind die Aussparungen für das Zubehör tief genug. Dieses komische Teil, das auf der Platte montiert ist, ist eine Vorrichtung, um Wolle von einem großen Ballen auf einen kleinen umzuwickeln – ist aus Multiplex, aber nicht von mir gebaut.

Und hier mit montierter Strickmaschine. Auf dem anderen Tisch im Hintergrund sind nochmal zwei montiert. Ich glaube, das wird nicht der einzige Tisch bleiben, den ich hier gebaut hab…:-)

Die Auftraggeberin ist zufrieden und ich kann mich wieder meiner Werkstatt widmen…:-)

Neueste Kommentare