Hallo Holzwürmer,

am letzten Samstag startete mein neues Projekt. Es handelt sich dabei um mein bereits in Dieter’s Thread „Schraubenaufbewahrung“ kurz vorgestelltes „Schraubenaufbewahrungssystem“. Auf bayerisch auch „Schraumregal“ genannt… ![]()

Diesmal will ich den Baubericht nicht erst einstellen, wenn alles fertig ist, sondern, so wie einige von euch vor mir, euch sozusagen „Tagesaktuell“ darann teilhaben lassen…

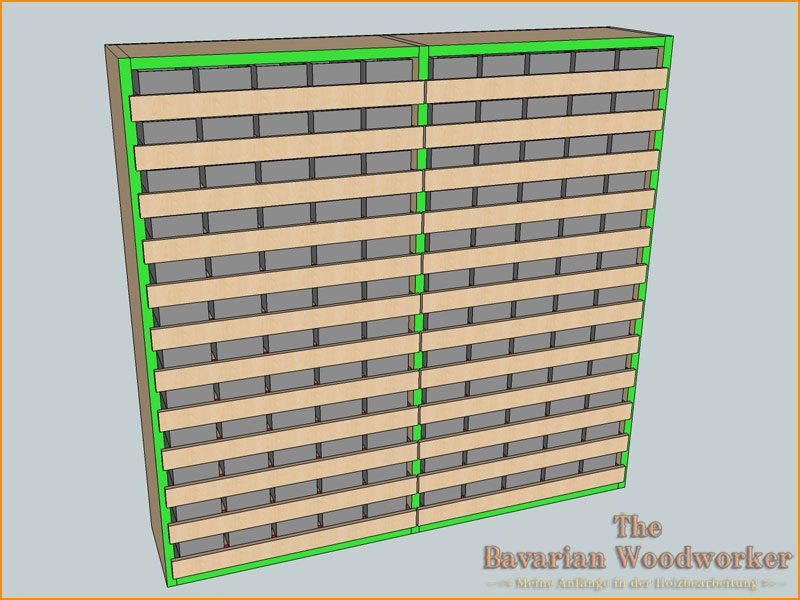

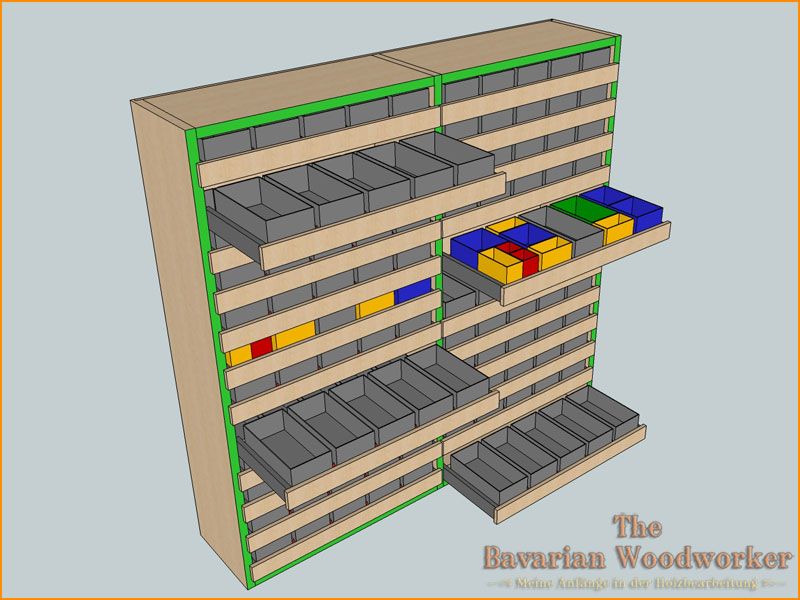

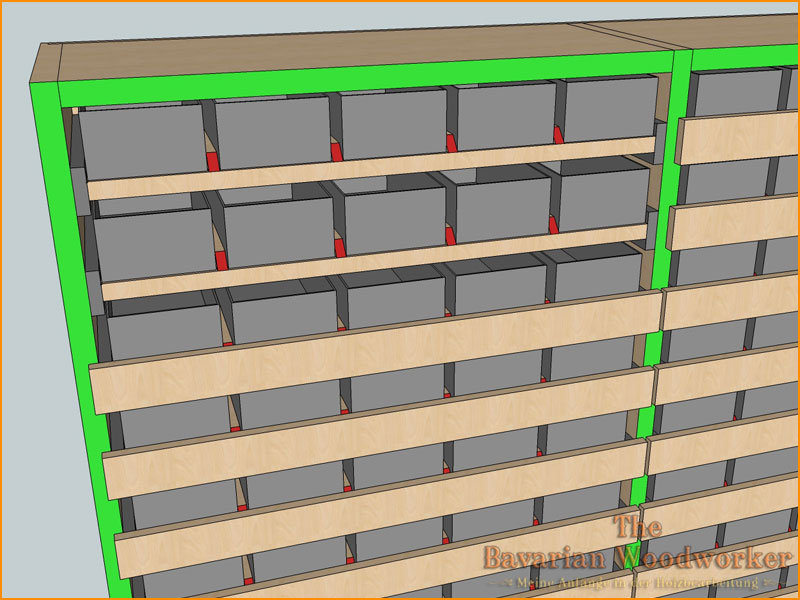

Zuerst ein paar Bilder aus der Planungsphase:

Regalgröße: b= 1300 x h= 1250 x t= 270 mm

24 Teleskopauszüge mit jeweil 5 PVC-Lagerkästen. Unterschiedliche Lagerkästengrößen möglich.

Los geht’s mit einer kurzen Bau- und Materialbeschreibung:

Material für:

Korpus: Birke-Multiplex 24 mm

Trägerplatten für die PVC-Lagerkästen: Birke-Multiplex 18 mm

Abstandshalter für die Lagerkästen: Birke-Multiplex 15 x 10 mm

Rückwand und Blenden: Birke-Multiplex 12 mm

Verbinder für den Korpus: Hettich VB21D

Verwendete Teleskopschinen für 250 mm Einbautiefe

120 Stück PVC-Lagerkästen 108 x 63 x 216 mm in der Farbe Grau.

Am Samstag hab ich als ersten Schritt das benötigte Plattenmaterial auf meinem großen Zuschneidetisch in meiner Lagerhalle formatiert. Ich habe die MPX-Platten nur in der Breite auf das Endmaß zugeschnitten. (nicht, weil es auf dem großen Tisch nicht ebenso genau geworden wäre, sondern weil es in meiner Lagerhalle nur knapp über Null Grad hatte und ich mir das nicht wirklich antun wollte) Die Schnitte in der Länge mache ich dann als nächsten Schritt in meiner beheizten Werkstatt auf dem MFT.

Dann war leider erstmal „Weihnachten“ angesagt und nix ging mehr. Wenn alles gut läuft, gehts morgen weiter mit dem Zuschnitt der Trägerplatten und der Platten für den Korpus.

Hallo Holzwürmer,

heute komme ich endlich dazu, am Schraubenregal weiterzuarbeiten. Irgendwie will es Arbeitstechnisch einfach nicht Winter werden, damit mal ein wenig Zeit für’s Hobby bleibt. Nicht mal zwischen den Feiertagen. Ist halt das Los der Selbständigen… ![]()

Wie schon angesprochen, hatte ich die benötigten Teile ja nur in der Breite vorformatiert. Heute habe ich dann alles auf meinem Selbstbau-MFT auf die richtigen Längen gebracht.

Immer wieder eine Freude mit der TS55 und der Klappschine, Teile in Serie wiederholgenau zuzuschneiden.

Damit beim Austritt des Sägeblattes nichts ausreißt, spanne ich immer ein Opferholz in der selben Stärke davor.

Durch die Verwendung des Schattenfugenanschlages an der Säge, funktioniert die Absaugung hervorragend und es gibt nur beim Austritt des Sägeblattes ein paar wenige Späne.

Eine gute Stunde und eine Kaffeepause später waren alle Teile im Endformat gesägt.

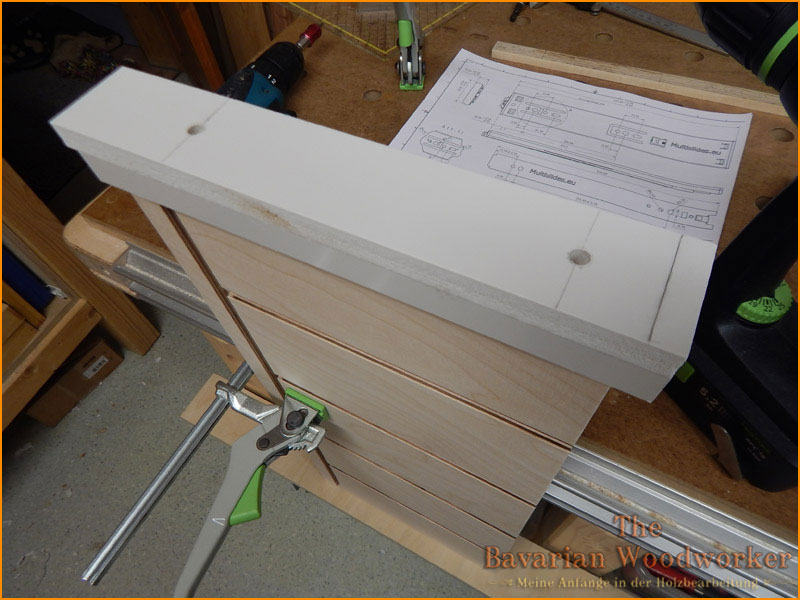

Leider hat mir für das Mittlere der drei Seitenteile das 24 mm Multiplex in der Breite nicht mehr gereicht. Es fehlten 28 mm. Also schnell einen passenden Streifen auf der TKS zugeschnitten und die beiden Teile mittels Flachdübel, Leim und ein paar Zwingen…

zur innigen Zusammenarbeit überredet. Da es die hintere Seite des Mittelteiles ist, wird man später davon nichts mehr sehen.

Danach ging es zügig mit dem Aufbringen der Melaminkanten in meiner Lieblingsfarbe auf die tragenden Teilen des Korpus weiter.

Da ich das jetzt schon so oft beschrieben habe und ich ja niemanden langweilen will, geh nich jetzt darauf nicht mehr näher ein.

Weiter geht’s dann mit dem Fräsen der Falze für die Rückwand und dem Einbringen der Bohrungen für die Hettich VB21 D-Verbinder.

Und auch bei mir ist wieder ein wenig was passiert… nicht, das ihr noch meint, ich habe meine Schrauben der Wohlfahrt spendiert…:-)

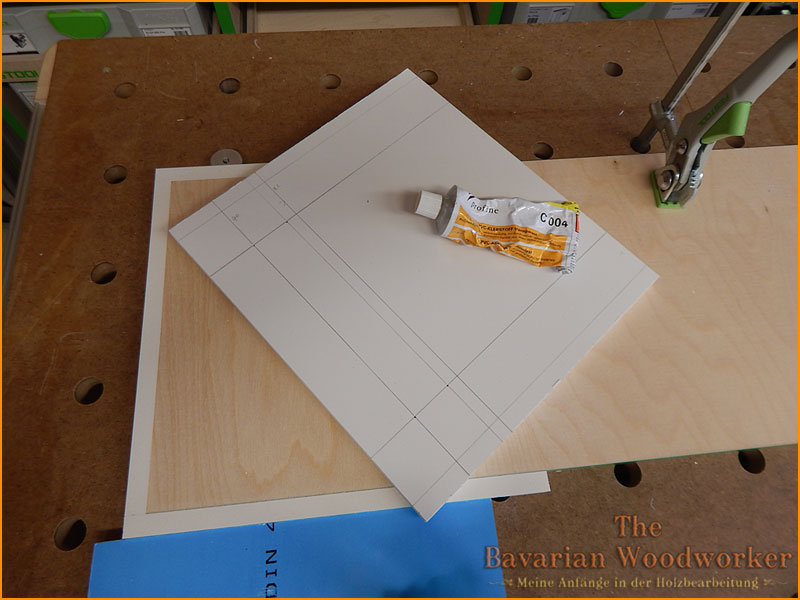

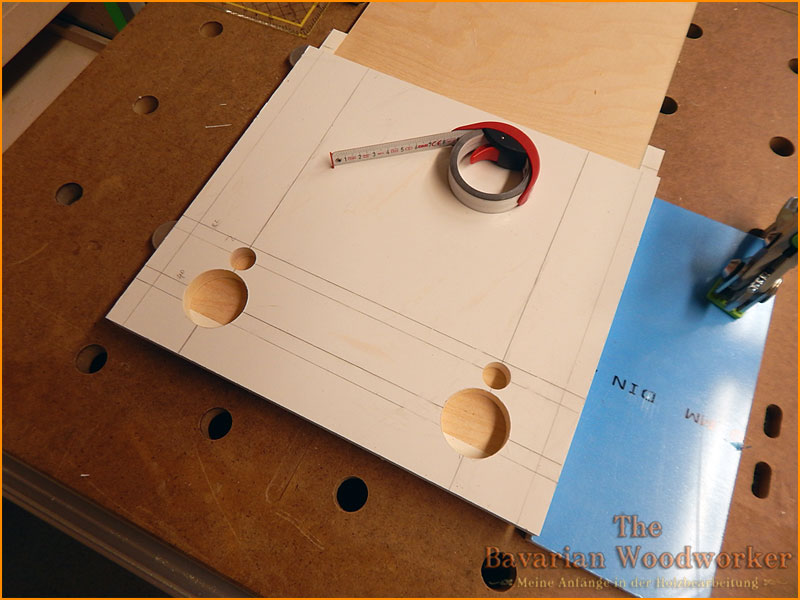

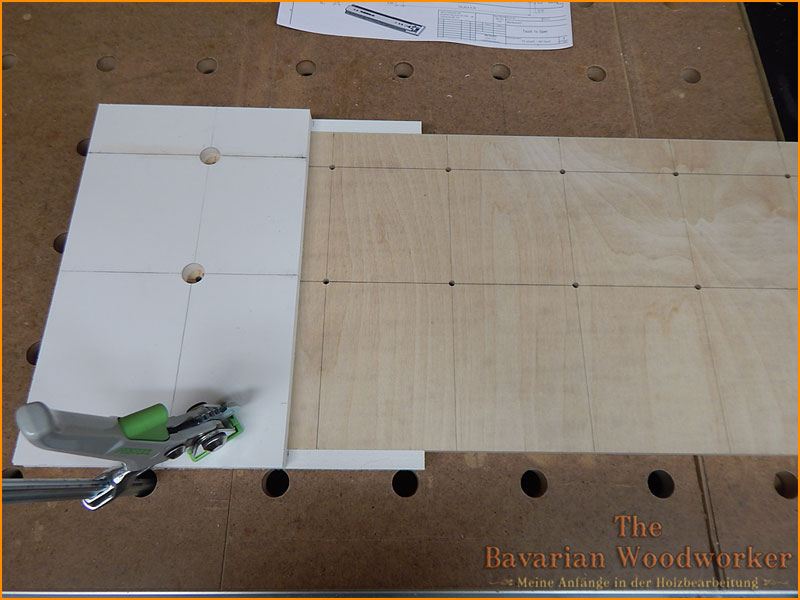

Da ich die Bohrungen für die Hettich VB 21D-Verbinder wieder mit der Oberfräse einbringen wollte, habe ich mir auch diesmal wieder eine Schablone gebaut.

Da bei mir in der Schilderwerkstatt immer jede Menge 10 mm KÖMACELL-Abfälle anfallen, habe ich diesmal die Schablone aus diesem Material gefertigt. Funktioniert sehr gut. Nun kann ich wenigstens meine Abfälle noch einem guten Verwendungszweck zuführen und muss nicht immer mein 12 mm MPX verbraten.

Man kann das Material einfach verkleben – hält in Sekunden und ist in ein paar Minuten voll belastbar. Keine störenden Schrauben mehr und kein Warten, bis der Leim trocken ist. Super zu bearbeiten und die Bohrungen bleiben genau wie bei MPX formstabil.

Das Fräsen geht dann, wie in den anderen Projekten, recht zügig von der Hand. Waren ja insgesamt nur 16 x 2 Bohrungen.

Bisher schlägt er sich noch ganz gut, der original Ø 30mm Festool-Forstner.

Dann wieder das unvermeidliche Schleifen mit Korn 230. Aber halt…

…da war doch noch was? Ich hatte doch da den neuen Schleifer gekauft?

Na, komm schon raus kleiner ETS EC 150/3 EQ…keine Angst, Du schaffst das schon…

Und wie er das schafft..einfach geil das Maschinchen. Sehr laufruhig und die Absaugung funzt absolut super.

Dann noch die Verbinder montieren. Ich verwende sie gern, die Hettich VB 21D Verbinder. Stabil, gut zu verbauen und mit sehr guter Zugkraft.

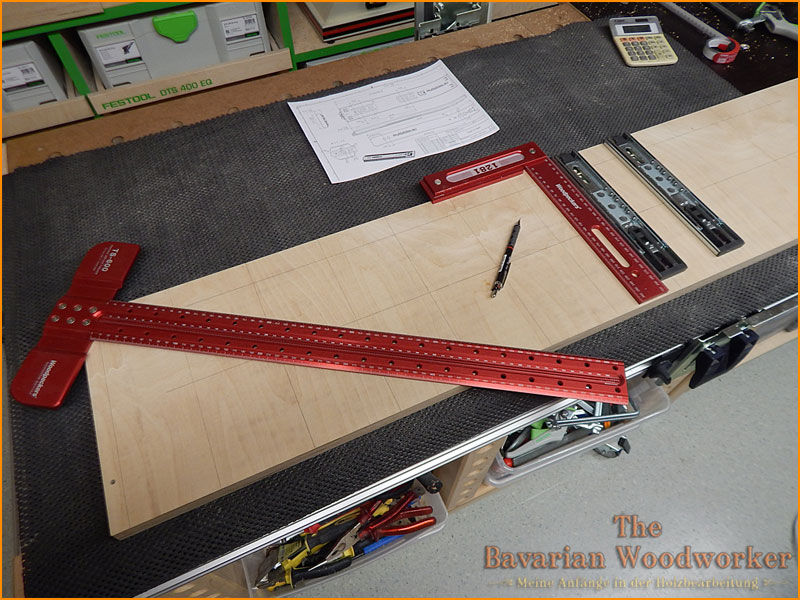

Nachdem nun alle Bohrungen in den Korpus-Bauteilen eingebracht waren, wurde es Zeit, die Abstände für die Teleskopauszüge einzuteilen.

Das ist der große Vorteil, wenn man seine Projekte vorab in SketchUp durchplant. Man braucht die Maße nur noch abnehmen und kann sofort loslegen, diese auf’s lebende Objekt zu übertragen.

Alles passt wie es sein soll..so mag ich das.

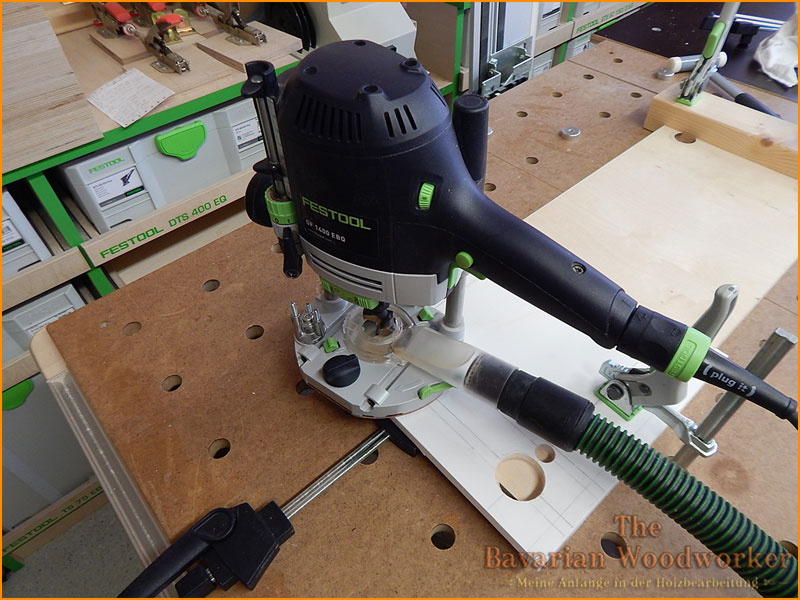

Zum Verschrauben der Teleskopschinen mit 6,3 x 11 mm Direktbefestigungsschrauben an den Korpusseiten, mussten 96 Löcher passgenau eingebracht werden. Dafür habe ich mir wieder eine Schablone zusammen geklebt. Geht wirklich rucki zucki… Ich glaube, viel schneller und vor allem wiederholgenauer kann man die Oberfräse für solcherlei Arbeiten nicht ausrichten. Die paar Minuten, die der Bau einer solchen Schablone dauert um die 96 Löcher zu bohren, lohnt allemal.

Kaum hat man losgebohrt – ist man schon wieder fertig…:-)

Die Schablone immer schön festzwingen, dann klappt das auch mit der Passgenauigkeit.

Zuerst hatte ich mir überlegt, die Abstandhalter für die Schraubenbehälter links und rechts und die Begrenzung nach hinten einfach wie beim Zwingenschrank mit dem Maktia-Nagler „festzutackern“… (hier ein Beispielbild)

—aber, dann ist mir eingefallen, das ich meiner OF 2200 was versprochen hatte…

…und deshalb hab ich für die Abstandhalter erstmal 6 mm tiefe Nuten eingefräst, in die später dann die Abstandhalter eingeleimt werden.

Jaja, ich weis….aber ihr wisst ja, der Weg ist das Ziel…:-)

Noch ein wenig schleifen… auch wieder Korn 230.

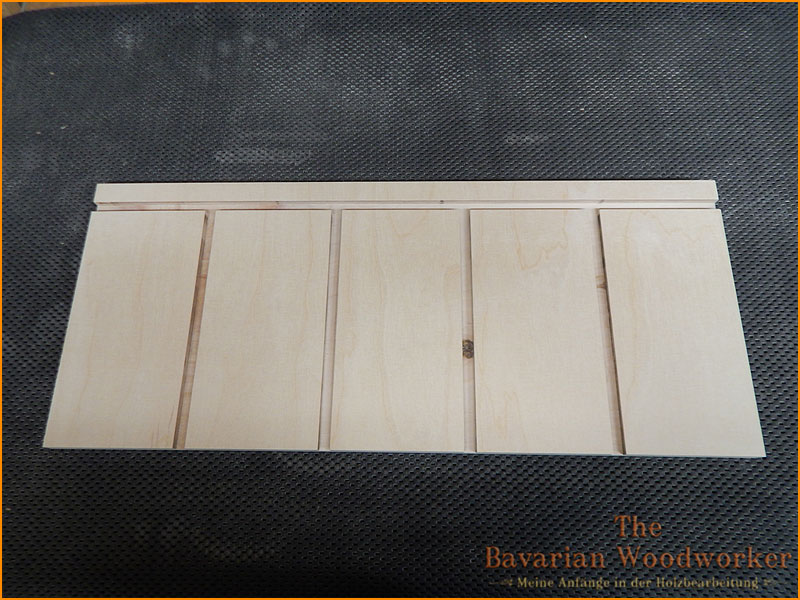

So sieht dann einer der 24 fertig geschliffenen Fachböden aus.

Der Rest ist gerade in Arbeit…

…nach einer kurzen Pause geht es nun auch bei mir wieder weiter mit der Schraubengarage.

Nach dem Schleifen hab ich die Kanten der Nuten noch ein wenig mit einem meiner Lieblingsspielzeuge „verputzt“.

Alle Böden fertig für den nächsten Arbeisschritt…

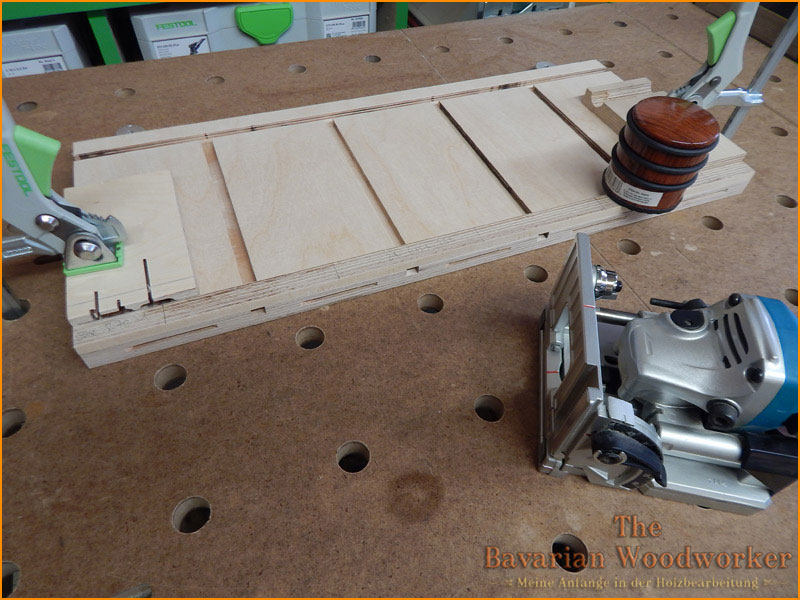

Für das EInbringen der Flachdübelfräsungen habe ich mir wieder kurz ein „Anzeichenbrettchen“ gebastelt. Werkstück festspannen, Anzeichenbrettchen draufgelegt, damit nix verrutschen kann habe ich zum Beschweren kurzerhand meinen Türstopper „mißbraucht“ und schon kann ohne messen oder anreißen losgefräst werden. Das hat mir bei 24 x 5 Fräsungen bestimmt die ein oder andere „Fehlmessung“ erspart.

Wieder einen Schritt weiter…

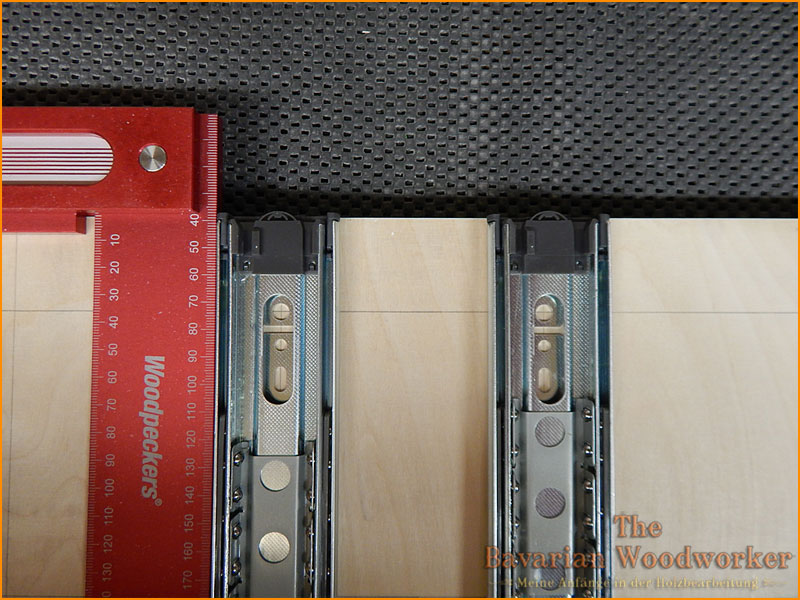

Als nächstes waren die inneren Teile der Telskopauzüge an den Tragböden zu montieren. Da ich diesmal nicht, wie bei meinem Systainerschrank, links und rechts an die Tragböden noch Seitenteile in der gleichen Höhe wie die Tragschinenen montiert hatte, an denen ich die Schienen bündig ausrichten konnte, gab es hier leider das kleine Problem, das die zu verbauenden Teleskopschinen mit 25 mm breiter waren, als die 18 mm Tragböden. Wie also die Schienen zum Anzeichnen der Bohrungen für die 3 x 20 mm Befestigungsschrauben mittig ausrichten? Hinzinserln, wie wir hier in Bayern zu sagen pflegen, wollte ich nicht, da ich mir sicher war, das da später jede Schiene auf eine anderen Höhe sitzen würde.

Also wieder kurz in die Kunststoff-Restekiste gegriffen und eine kleine Bohrschablone mit den passenden Maßen zusammengeklebt.

Zwei Ø 6 mm Bohrungen…

für den Ø 2mm Zentrierbohrer eingebracht…

Schablone aufsetzen und dank der 10 mm Plattenstärke der Schablone mit leichter Führung losgebohrt…

und schon sind die Bohrungen in jeder Tragplatte, auf jeder Seite da wo sie hingehören…

– genau in der Mitte.

Und ohne befürchten zu müssen, das die Schrauben das MPX evtl. spalten, können die 3 x 20 mm SPAX mit der „kleinen“ Makita an ihren angestammten Platz befördert werden.

So mag ich das…

…wenn alles so passt, wie man es sich vorstellt.

Ich steh auch „Fließbandarbeit“…:-)

Dann ging es weiter mit dem Zuschnitt der Abstandshölzer, die später in die Nuten der Tragböden eingeleimt werden. Hier konnte ich dann jede Menge Reste verwerten, die mir vom Bau vorheriger Projekte übrig geblieben waren. Für meine CS 50 kein Grund zur Aufregung. Auch hier hat mich wieder einmal die Wiederholgenauigkeit dieser Säge überzeugt. Alle Abstandhalter passten später gut „saugend“ in die Nuten, was mir ein beschweren oder festzwingen der Teile nach dem Leimen erspart hat.

Nach dem Ablängen der Abstandhalter auf die richtigen Maße an der Kapex erfolgte eine kurze Passprobe…

Die hintere Abschlussleiste dient dem Zweck, damit die Kästen auf der Frontseite immer schön ausgerichtet bleiben.

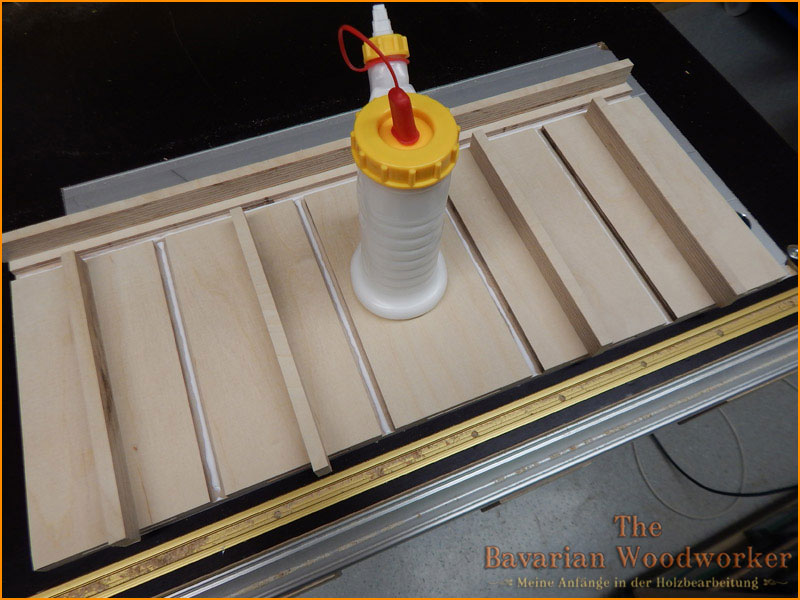

Dann war leimen angesagt. Wie schon geschrieben, konnte ich mir durch den passgenauen Sitz ein Beschweren der Abstandhalter sparen.

Zuerst hatte ich ja geplant, den Abstandhaltern an der oberen Kante noch eine halbrunde „Verschönerung“ zu gönnen. Leider hatte ich beim Zuschneiden derselben nicht auf den Verlauf der Maßerung auf der MPX-Deckschicht geachtet und so gab es sehr unschöne Ausrisse. Aber selbst wenn ich darauf geachtet hätte, wäre die zweite Schicht unter der Deckschicht sichtbar geworden und da das nicht dem entsprach, was ich mir vorgestellt hatte, habe ich die obere Deckschicht der Abstandhalter nach dem Verleimen einfach kurz mit dem ETS „gestreichelt“ und die Kanten ein wenig gebrochen.

Nachdem ich die Bohrungen in den Seitenteilen für die Teleskopschinen bereits in einem früheren Arbeitsschritt eingebracht hatte, ging das Montieren der Schienen dann sehr zügig von der Hand.

Natürlich hat der kleine Maxl wieder mal nicht aufgepasst, als ich sagte, die drei sollten sich zum Gruppenfoto in einer Reihe aufstellen…:-)

Dann war es wieder mal so weit – wie immer spannend – der Moment der Wahrheit. Wird alles passen?

Nach dem Einsetzen der ersten Teleskopauszüge zeigt sich, das sie recht geschmeidig raus und rein gleiten, obwohl die Endfestigkeit ohne die verstärkende Rückwand noch nicht ganz erreicht ist. Die verwendeten VB21 D-Verbinder sorgen durch ihre extreme Zugfestigkeit aber bereits für eine doch schon recht stabile Grundfestigkeit.

Bis zu diesem Zeitpunkt bin ich doch recht zufrieden mit meinem „Werk“.

Wenn es die Tage in meiner Lagerhalle nicht mehr ganz soooo kalt ist, werd ich mir noch das 12 mm MPX für die Rückwand und die Auszugblenden zuschneiden. Unter das Regal kommt dann noch ein separater Sockel. Diesmal habe ich bewusst den Sockel nicht in’s Regal intigriert, weil ich den evtl. ein klein wenig schräg nach hinten zur (etwas schiefen) Mauer „hängen“ lassen will, damit das Regal dann satt an der Mauer aufliegt und es mir die Befestigungen nicht aus der Wand reißt.

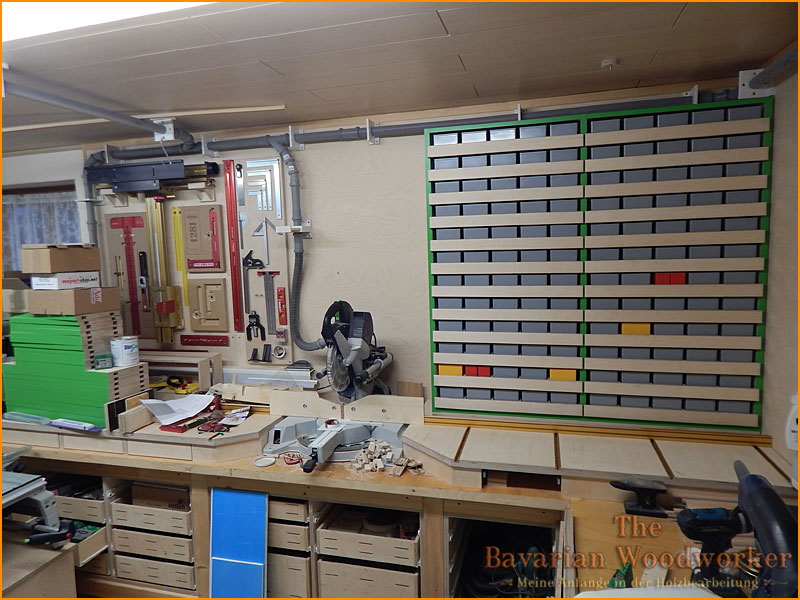

So liebe Holzwürmer, heute kommt der Schlußakt in Sachen Schraubenregal. Leider hat es ein wenig länger gedauert, als ich geplant hatte, aber, nun ist es fertig und wartet nur noch auf jemanden, der es einräumt und beschriftet…:-) Aber seht selbst…

In diese „hohle Ecke“ soll er mal kommen, der Schraubenschrank. Tja..nur wie…zuerst muss mal die Anschlagschiene der Kapex weg, die ist auf alle Fälle im Weg.

…so, schon besser. Wie ihr sicherlich schon bemerkt habt, steh ich nicht wirklich auf „Leichtbaumöbel“… und deshalb ist auch das Schraubenregal „ein wenig“ schwerer wie ein Pfund Leberkäs geworden. Da ich ja unter Tags meist nur eine „One Man Show“ bin, musste ich mir was einfallen lassen. Gut, das meine Arbeitstische alle rollbar sind. So hab ich das Teil dann schon mal bis zur Kante der Werkbank verfrachten können. Aus Ermangelung eines dritten Armes habe ich von der Hauruck-Aktion keine Bilder machen können.

Aber, mit einer deftigen Brotzeit im Bauch und einer guten Portion Gottvertrauen, das mir das Teil nicht kippen möge, hab ich es geschafft, die 15 cm Unterschied zwischen Arbeitstisch und der Kapex-Tischverlängerung zu überwinden. Die Mauer war wiedererwartend gerader als ich erst gedacht hatte. Was mir den Bau eines leicht nach hinten abfallenden Sockels für das Regal erspart hat. Ich musste also nur ca. 25 mm Höhenunterschied ausgleichen, damit ich später die untersten beiden Schublade über die lange Anschlagschiene der Kapex hinweg öffnen kann.

Leider hatte ich vom 24 mm MPX nur noch ein paar Reststreifen über. Aber, wozu hat der Mensche Korpuszwingen, Lamellos und Leim? Eben…! Schnell die Streifen auf das richtige Maß geschnitten, damit beim Verleimen nix verrutschen kann, ein paar Flachdübel eingefräst und mit den dicken Besseys zur dauerhaften Zusammenarbeit überredet. Nach dem Troncken hab ich das „Leimholz“ noch kurz mit 240er abgezogen, damit ich später das Regal leichter draufschieben kann. Dann das Regal wieder nach vorne gezogen, dann nach hinten an die Mauer gekippt, Abstandsbrett zu 80% druntergeschoben, Regal nach vorne gekippt und alles wieder nach hinten an die Wand verfrachtet. Ausrichten – und fertig – erstmal.

Was jetzt noch fehlte, waren die Blenden für die Teleskopauszüge…

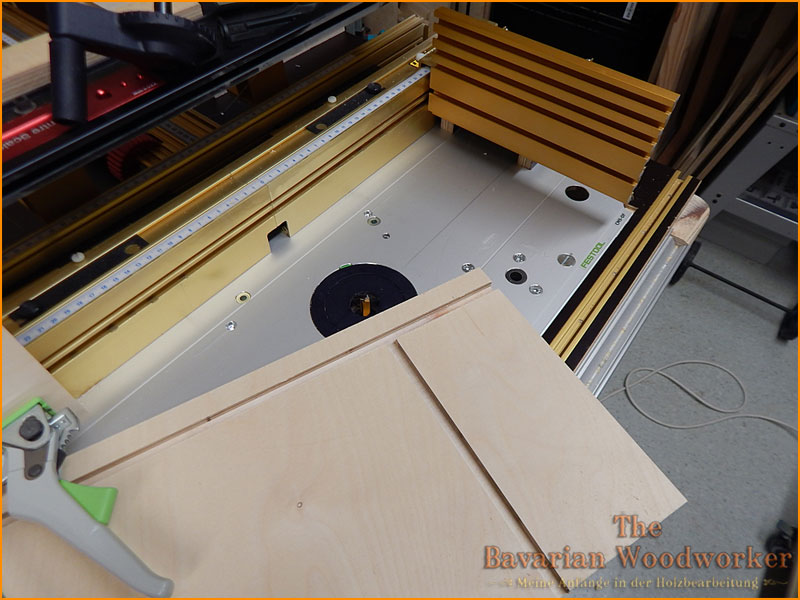

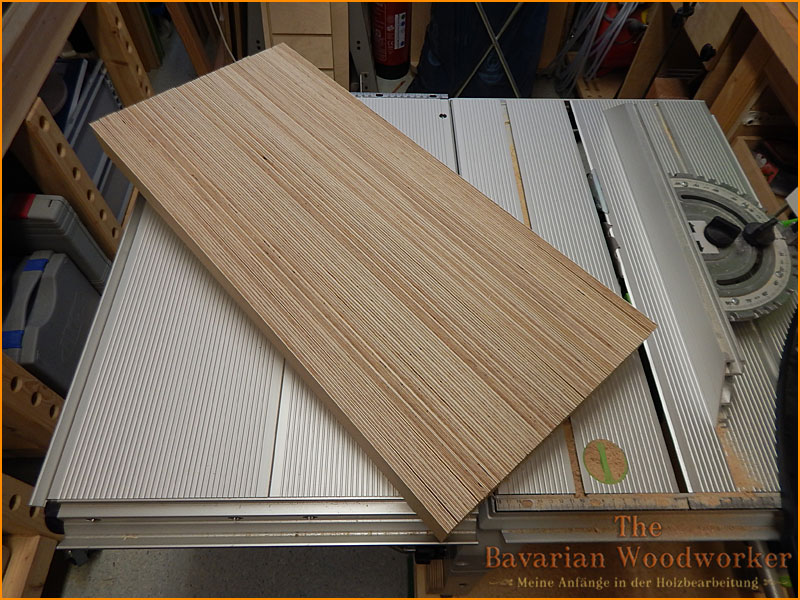

Für meine CS50 wieder eine schöne Aufgabe, die sie auch, wie gewohnt, mit Bravour bewältigt hat.

Die Schnittkanten, obwohl der Schnitt schon recht gut ist, wird dann im Paket mit dem Exzenterschleifer und Korn 240 geschliffen.

Dann mussten noch die Schlitze für die Flachdübel gefräst werden. Ich leg mir da zum Anzeichnen immer alle Teile im rechten Winkel auf der Werkbank aus, messen das erste und letzte Teil ein und verbinde die Markierungen dann mit einem durchgehenden Strich. Das hat den Vorteil, das, wen man sich vermessen hat, man sich nicht nur 1 x sondern gleich 24 x ärgern kann…:-) Aber, in diesem Fall ging alles gut. Weil die Blenden nicht bündig mit dem Auszugsboden abschließen, sondern unten 15 mm überstehen, mussten die Flachdübel an einer bestimmten Position eingefräst werden. Dazu hab ich mir als Gegendruck-Anschlag ein Kantholz im Winkel auf die Werkbank gezwungen, die Blende dagegen gestellt, ein Stück MPX, hier in der richtigen Stärke von 15 mm dagegen geschoben und losgefräst. Auf diese Art ist es möglich, alle Schlitze sicher und vor allem passgenau einzubringen.

Weil einem nach der ganzen Fräserei die Ohren vom Gehörschutz schwitzen und ich da immer nix von meiner geliebten Country-Musik höre, brauche ich dann immer ein wenig war „ruhigeres“. Wo man einfach ein wenig „entspannen“ kann…ihr kennt das sicher auch.

Deshalb hab ich einfach kurzerhand mal alle Flachdübel eingeleimt. Das erspart beim Anbringen der Blenden wieder ein wenig den „Leimstress“.

Damit die Blenden auch ein wenig griffig sind und man sich keine Spreißel am rohen MPX einzieht, habe ich die Kanten alle mit einem 5mm Radius versehen. Diesmal hat es super ohne Ausrisse geklappt, weil ich alle Blenden in „Faserrichtung der Deckschicht“ zugeschnitten hatte.

Dann habe ich die Vorder- und Rückseiten noch ein wenig mit dem Excenter und Korn 240 gestreichelt…

…und die Rundungen mit dem Schleifflies „Griffreudlich“ gemacht. Beim anschließnenden Verleimen der Blenden mit den Tragböden war ich wieder mal froh über jede meiner 72 + 1 Bessey-Einhandzwingen. Irgendwie hab ich da kein Bild gemacht…komisch.

[s]Nachdem ich dem Leim dann eine Weile beim trocknen zugesehen hatte[/s]…Schmarrn…Nach kurzer Zeit dann die ersten „Passproben“. Alles passt und läuft wunderbar. Ich finde diese billigen Teleskopauszüge für diese Zwecke wirklich super.

…auf dem Weg zum fertig bestückten Regal. Die grauen Kästen hatte ich schon vor ein paar Wochen beim Befestigungs-Fuchs bestellt.

Alle Kästen können untereinander gemischt werden.

Nun noch die Schrauben rein…

…und die Kästen schön beschriften. Aber das kommt die nächsten Tage.

Links vom Regal, auf den freien Platz, kommt noch was „rotes“ hin..aber das dauert noch ein paar Wochen…

Bilder vom fertig beschrifteten und eingeräumten Regal liefere ich noch nach…versprochen…:-)

Servus, der Lothar

Neueste Kommentare