Da sich in meiner kleinen Werkstatt immer mehr Zwingen ansammeln (was ja Grundsätzlich nicht verkehrt ist, weils ja immer heist, „Zwingen kann man nie genug haben“) aber diese immer da rummliegen, wo man sie grad wirklich nicht brauchen kann, musste eine praktikable Lösug her, die einerseits Platz für viele Zwingen bietet, aber andererseits nicht zu viel von meinem kostbaren Platz einnimmt. Ein Zwingenwagen fällt wegen fehlender Stellfäche ganz flach. Neben- und untereinander an der Wand montiert würde mich zu viel von meiner Werkzeugwand kosten, die eh schon klein ausfällt.

Irgendwo im Internet hatte ich mal einen Werkzeugschrank gesehen, da konnte man die Werkzeuge, sauber angeordnet auf im Schrank stehenden Platten, an Teleskopschinen herausziehen. Diese Teleskopschinen waren entgegen ihrem sonstigen Verwendungszweck nicht horizontal, sondern vertikal verbaut worden. Die Sache sah eigentlich recht stabil aus – ok, es hingen „nur“ Steckbeitel, Winkel und sonstiges Kleinhandwerkzeug an den Platten. Aber würde das auch mit Einhandzwingen funktionieren?

Erst mal beim Teleskopschienen-Dealer meines Vertrauens vorbeigeschaut, ob das überhaupt machbar ist….

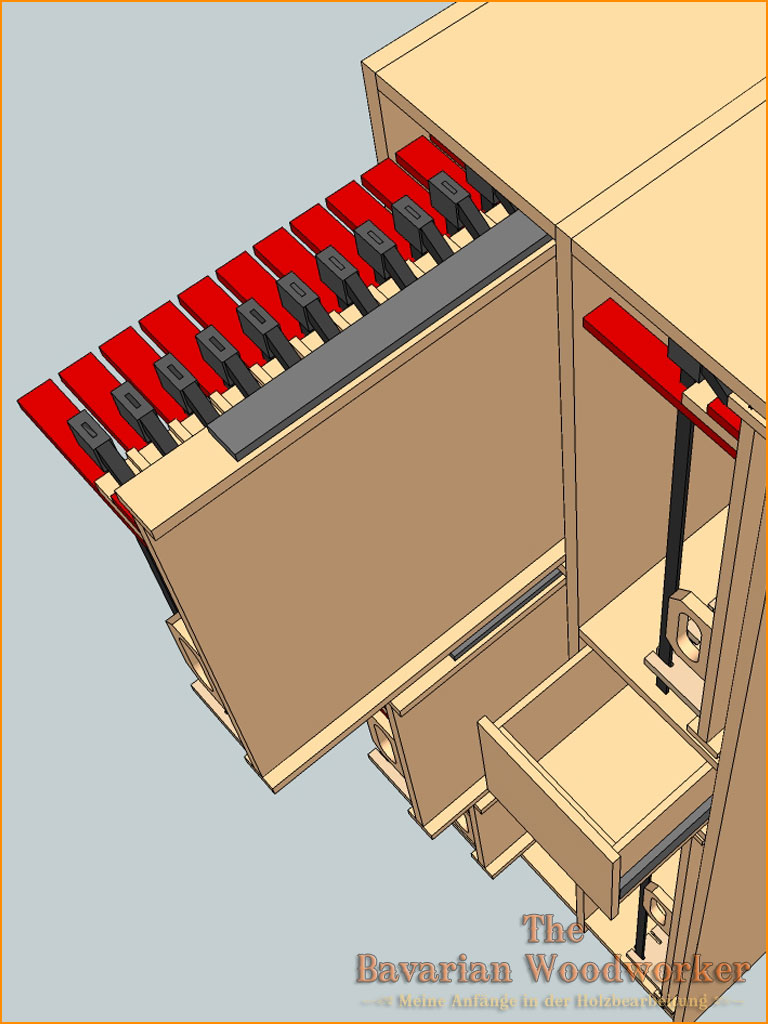

Teleskopschiene (Touch to open) mit 600 mm Einbautiefe und mindestens 50 kg Traglast müssten es schon sein. Ich habe mich für diese hier entschieden (und bisher nicht bereut).

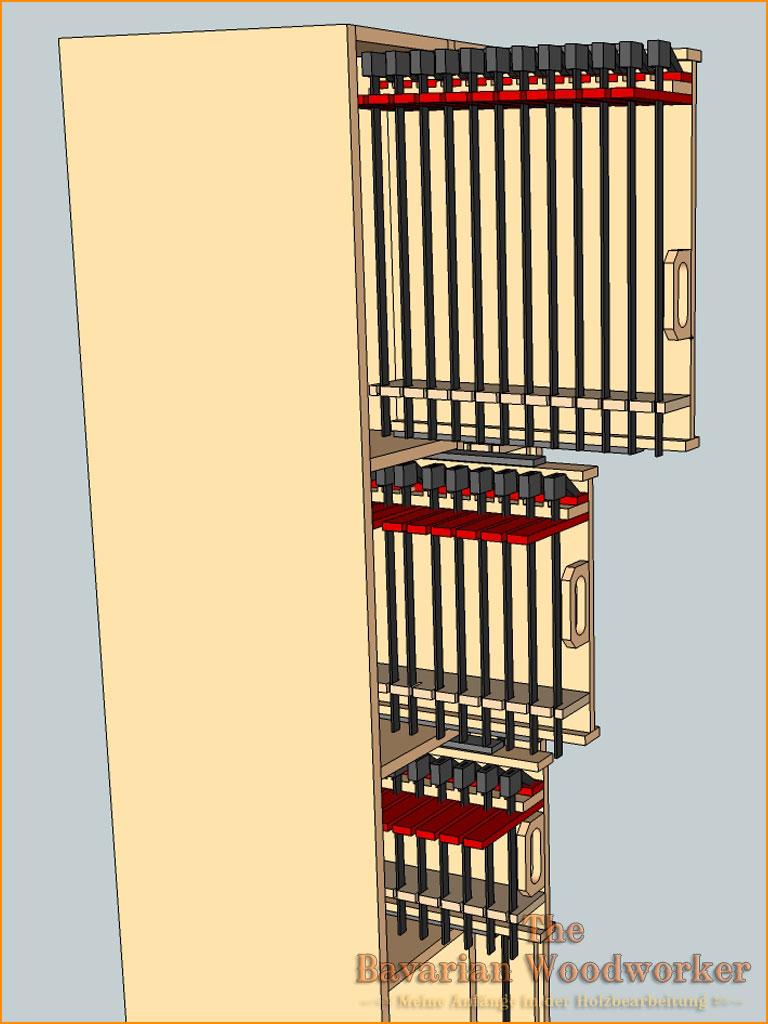

Jede Tragplatte sollte bis zu 12 Zwingen aufnehmen können und alles sollte in einem kompakten und stabilen Korpus untergebracht werden.

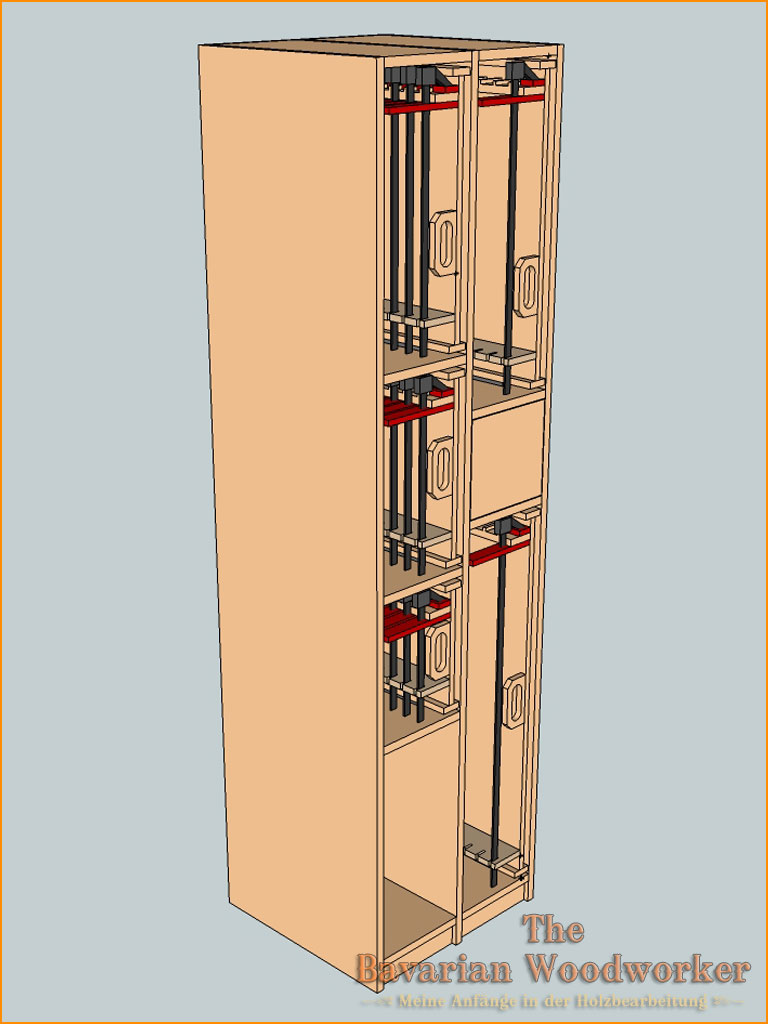

Also wieder mal Platz genommen am virtuellen Zeichenbrett und losgesponnen…ähhh..geplant natürlich..:-)

Da ich in meinen Zeichnungen immer alles so weit wie möglich in Originalgröße und Ausführung „sehen“ möchte, es aber leider im SketchUp Warehouse von Bessey für die Einhandzwingen keine passenden Modelle gab, musste ich mir erst ein paar (von den Umrißen her) Maßgenaue Modellzwingen konstruieren, damit ich die benötigten Proportionen einschätzen konnte.

Nach längerem Grübeln über die Art der Anbringung der Teleskopschienen, Befestigung und Anordnung der Zwingen auf den Platten und die zu verwendenden Materialstärke für den Korpus, kam dann dieses Modell zu Stande.

• Verwendetes Material für Korpus und alle anderen Tragteile: Birke-Multiplex

• Materialstärke Korpus: 24 mm

• Materialstärke Tragplatten: 15 mm

• Materialstärke Zwingenhalterungen: 15 mm

• Materialstärke Rückwand: 12 mm

• Maße: Höhe 2440 mm x Breite 652 mm x Tiefe 630 mm

• Korpusverbinder: Rastex 15 von Hettich und Domino-Dübel 10 x 50 mm

• 6 Fächer mit jeweils 1 Tragplatte, bestückt mit jeweils 12 Bessey-Einhand-Zwingen

• 1 Schublade mit Teleskopauszügen (Touch to open)

Als ich grad so schön am zeichnen des Korpus bin, schaut mir die Beste aller Ehefrauen über die Schulter und meint „ Ui, bekomm ich etwa entlich einen Schrank für meine Einmachgläser”?

Ich guck sie ganz lieb an und denk… Frauen halt….:-) Schrank für Einmachgläser ? Wer braucht den sowas… Sagen trau ichs mir natürlich nicht und so kommt er halt auf die eh schon recht lange Wunschliste, der Schrank – für die Einmachgläser – oder so…:-)

Ein wenig „Bammel“ hatte ich dann doch, ob meiner Konstruktion. In SketchUp funzt ja so manches – aber würde sie auch „Werkstatttauglich“ sein?

Aber um es mit den Worten meines alten Herrn zu sagen „So lang Du es nicht ausprobierst…”

Also los, aufgerafft und ab in die Werkstatt zum „ausprobieren“…

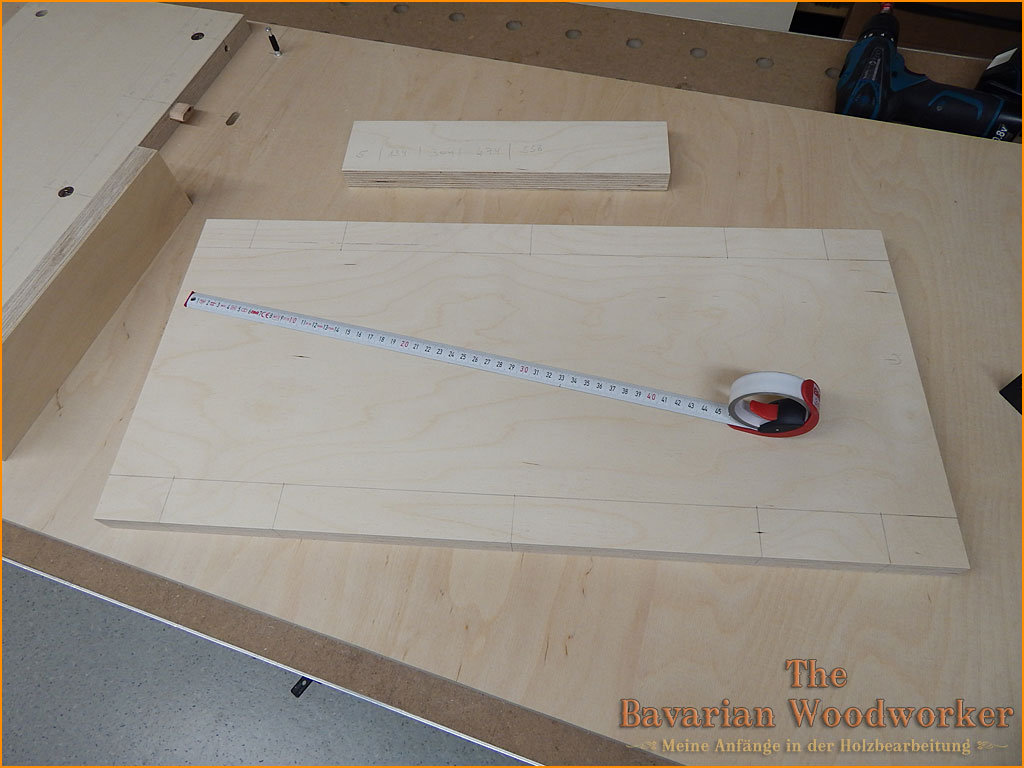

Alles beginnt, natürlich, wieder mit dem Plattenzuschnitt. Wie ich das mache, habt Ihr ja nun schon öfter gesehen und deshalb beginnen wir gleich mit dem „Eingemachten“…

Erstmal alles „trocken“ aufbauen und messen, ob das auch alles so hinhaut. Damit das mit den Teleskopauszügen richtig schön flutscht, sollten die Maße schon stimmen. Hier können 2 mm mehr oder weniger die Auszüge schon zum „zwicken“ bringen. Wenn das Projekt dann wegen meiner schlampigen Messerei in die Hose gehen würde, wäre mein Ego schon ein wenig angekratzt. Also werf ich den „Godfather of Good Old Country Music“ Johnny Cash in meine Soundmaschine – konzentriere mich – und weiter gehts…

Da ich mir diesmal für „die paar“ Bohrungen nicht wieder extra eine Bohrschablone anfertigen wollte, musste ich alle Zwischenböden einzeln anreißen. So lange man nicht gestört wird und konzentriert bleibt, alles kein Problem… Zur Verwendung kommen 3 Rastex 15 Verbinder und 2 Domino-Dübel pro Zwischenboden. Das dürfte der Konstruktion genug Stabilität verleihen, damit sich der Korpus nicht verzieht.

Um meine Maße „umzuschlagen“ verwende ich sehr gerne die große Anreißschablone von Veritas. Der Strich wird einfach genauer, wie mit einem einfach Winkel.

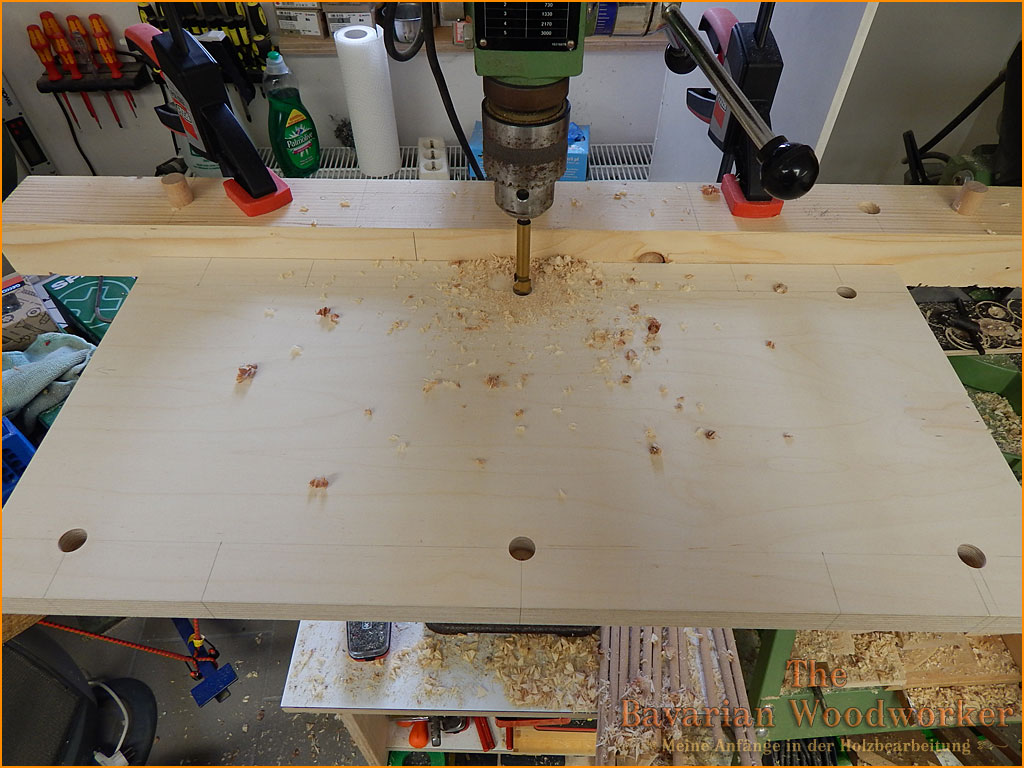

Da mein 15 mm Fräser gerade in der Werkstatt ist (in Wahrheit hatte er nur keine Grundschneiden) habe ich die 15 mm Bohrungen für die Rastex 15 Verbinder auf meinem alten Bohrständer gebohrt.

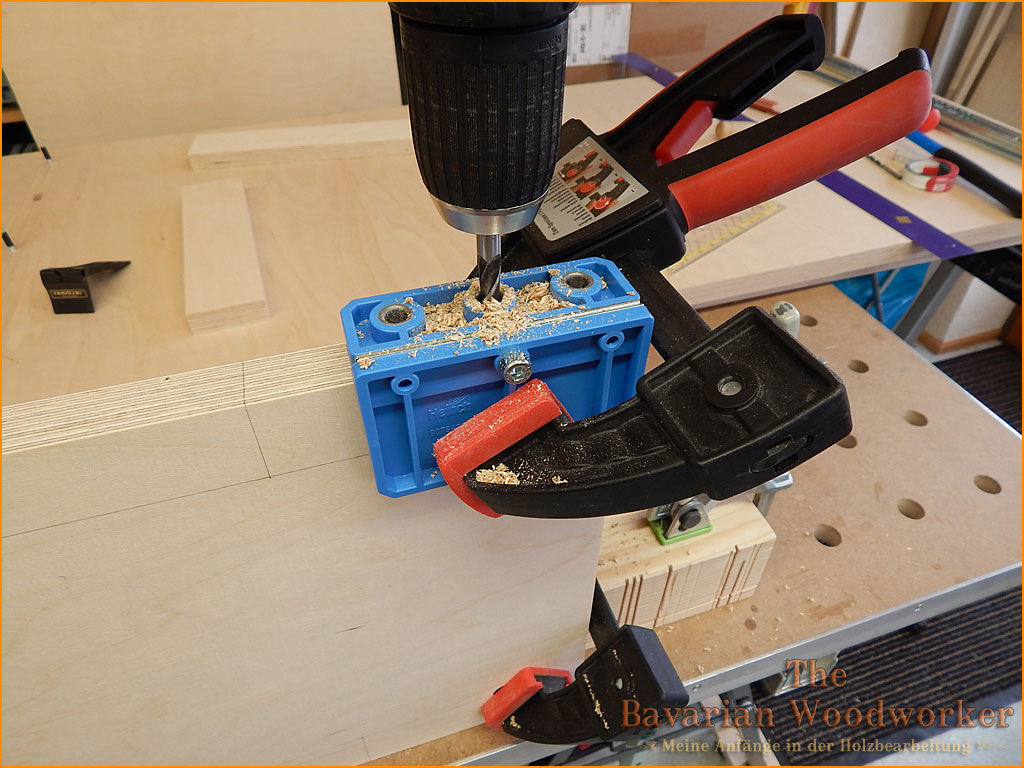

Die 8 mm Durchgangsbohrungen für die Rastex-Dübel habe ich mit der Hettich-BlueJig-Bohrschablone eingebracht. Sie wird einfach in die bereits gebohrte 15 mm Öffnung eingehängt, Einhandzwinge drauf und mit 8 mm Holz- oder Metallbohrer gebohrt.

Funktioniert schnell und vor allem sehr präzise. Und das Ergebnis überzeugt. Ich mags einfach, wenns passt…:-)

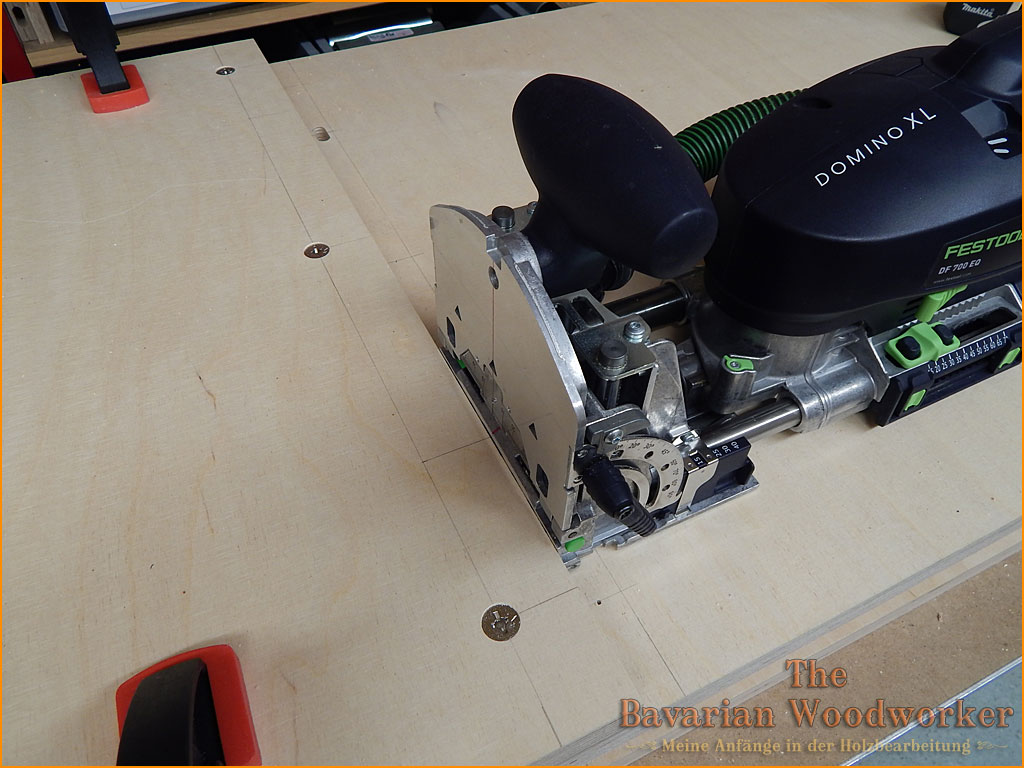

Eine meiner Lieblingsmaschinen ist auch wieder mit von der Partie. Die Domino XL. Wenn man sich erstmal mit „Ihr“ angefreundet hat, kann sie einem gerade im Möbelbau eine große Hilfe sein.

Trotz ihrer Größe kann man mit ihr ganz entspannt arbeiten. Sie läuft sehr ruhig und wenn man sie ein wenig festhält ist ein präzises Eintauchen des Fräsbohrers, ohne das die Maschine wandert, durchaus möglich. Ich versuche, sie neben der Flachdübelfräse, nun öfter in meine Projekte einzubinden.

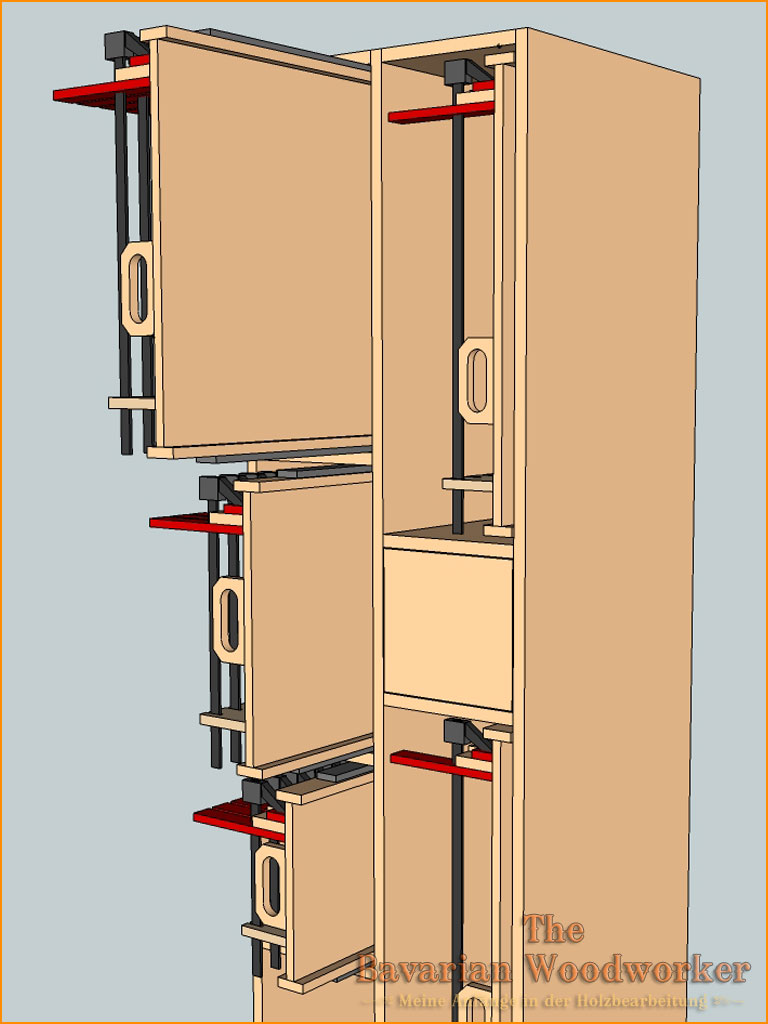

Vor dem Zusammenbau habe ich den Korpus wie immer mit dem Excenterschleifer mit Körnung 240 geschliffen. Die Schrankhöhe von 2440 mm erforderte bei einer Zimmerhöhe von 2500 mm einen „stehenden“ Aufbau. Alles im Alleingang. Aber durch die Rastex-Verbinder konnte ich die Zwischenböden sehr gut an den Seitenteilen vormontieren und dann einfach an die Mittelwand ranschieben. Verbinder schließen – fertig. Hier sieht man auch die bereits montierten Teleskopauszüge. Ich war immer noch sehr gespannt…

Hier noch ein Detailfoto der verbauten Teleskopschienen.

Nach diesen doch recht schweren 24 mm Multiplex-Monsterteilen wollte ich mal was kleines basteln….etwas, das nicht sooo ins Kreuz geht…66 Stück von denen da…die Kapex hats gefreut.

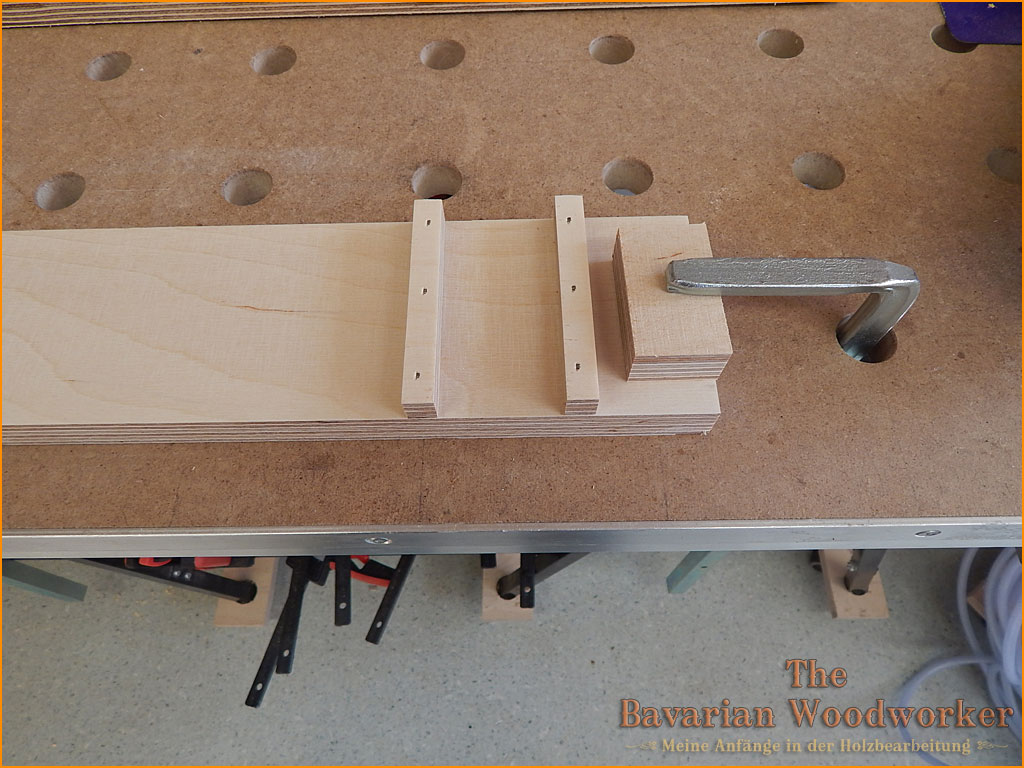

Hmmmm…sehr viele gleiche Abstände…da könnten wir doch…

mal wieder eine, wenn auch kleine, Hilfsvorrichtung bauen.

Stäbchen einlegen…

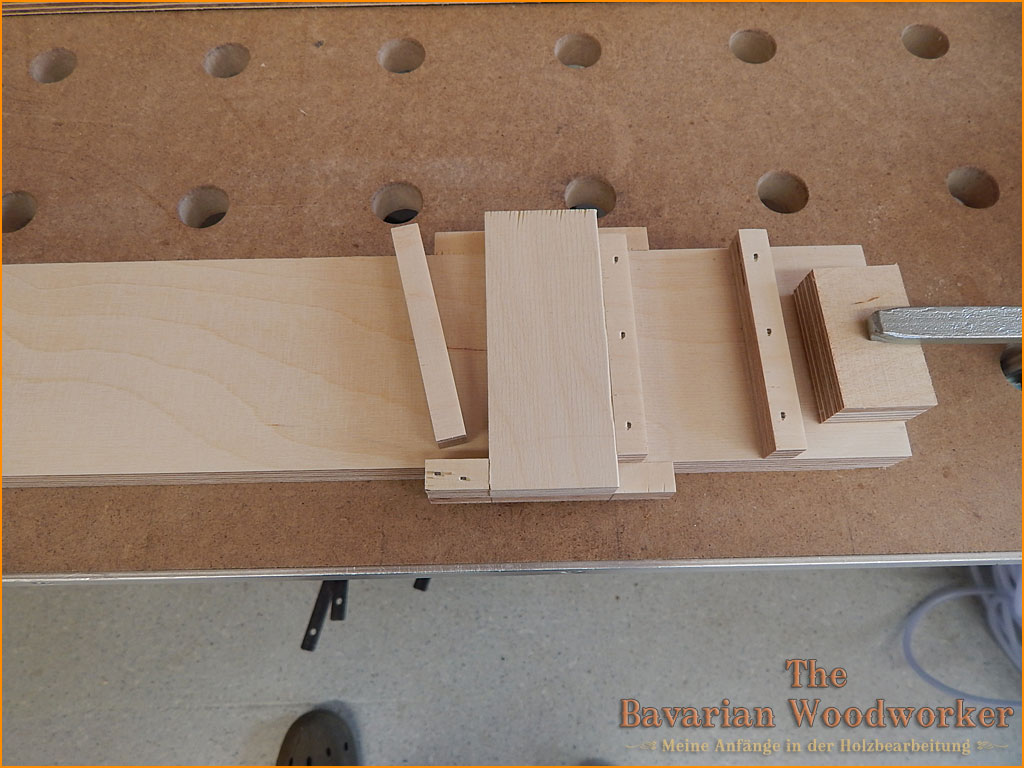

Check…

Festtackern…Check…

Testen, ob die Zwinge auch reinpaßt…auch Check…:-)

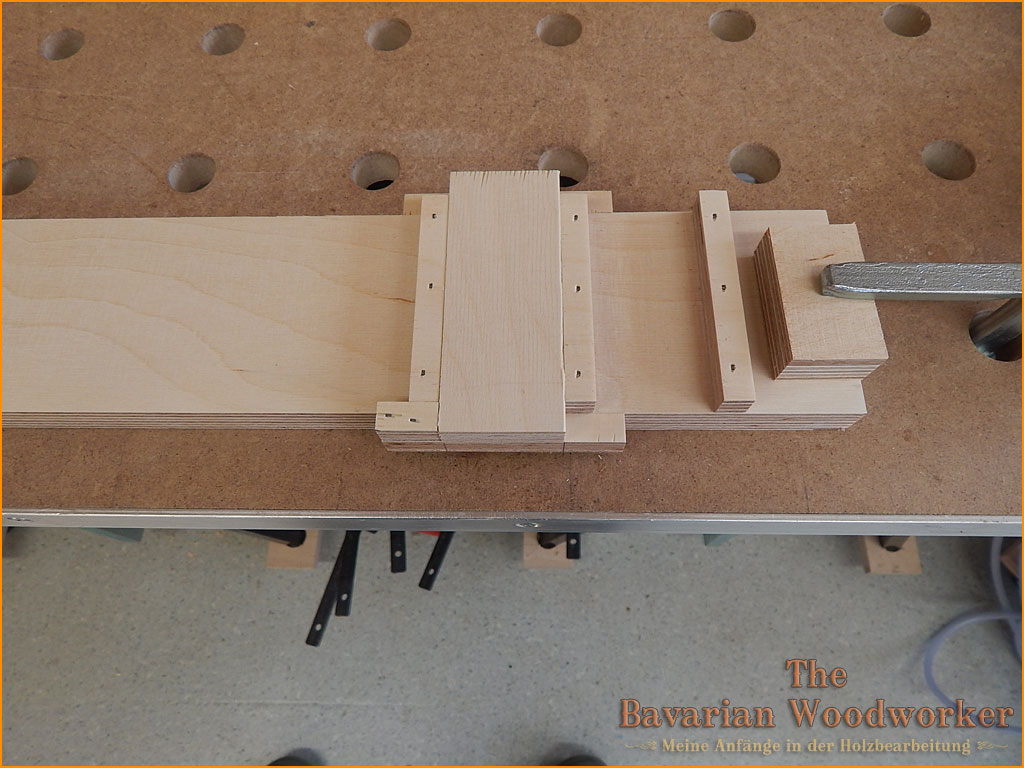

Erster von 6 der oberen Zwingen-Halter fertig getackert. Eigentlich wollte ich die oberen Halter aus einer 30 mm MPX-Platte rausfäsen und dann mit der TKS in der richtigen Breite schneiden. Dann ist mir eingefallen, das ich den neuen Maktia-Tacker noch gar nicht ausprobiert hatte…:-) und so kam mir die Idee mit den Stäbchen.

Unter der Werkbank herrscht noch das Chaos…aber die neue „Ordnung“ steht schon in den Startlöchern…:-)

Jetzt noch die unteren Zwingenhalter mit dem Zuschnittbrett und der Zugfunktion meiner CS 50 gesägt…

ein wenig schleifende Kosmetik muss schon sein, damit es auch ein wenig „gefällig“ ausschaut. Auch wenns nur ein…aber das hatten wir ja schon…:-)

Die Löcher für die oberen Halter in den Tragplatten vorbohren und auf der Rückseite ansenken. Dieser Wolfcraft Bohrständer ist absolut nicht….aber lassen wir das jetzt…:-)

Immer schön festzwingen, wenns genau werden soll.

Und das ganze festge“SPAXT“. Ich hab vorsichtshalber mal hier keinen Leim verwendet, wer weis, ob ich nicht noch was ändern muss, wenns doch nicht so funzt wie es soll…bloß nicht drann denken…

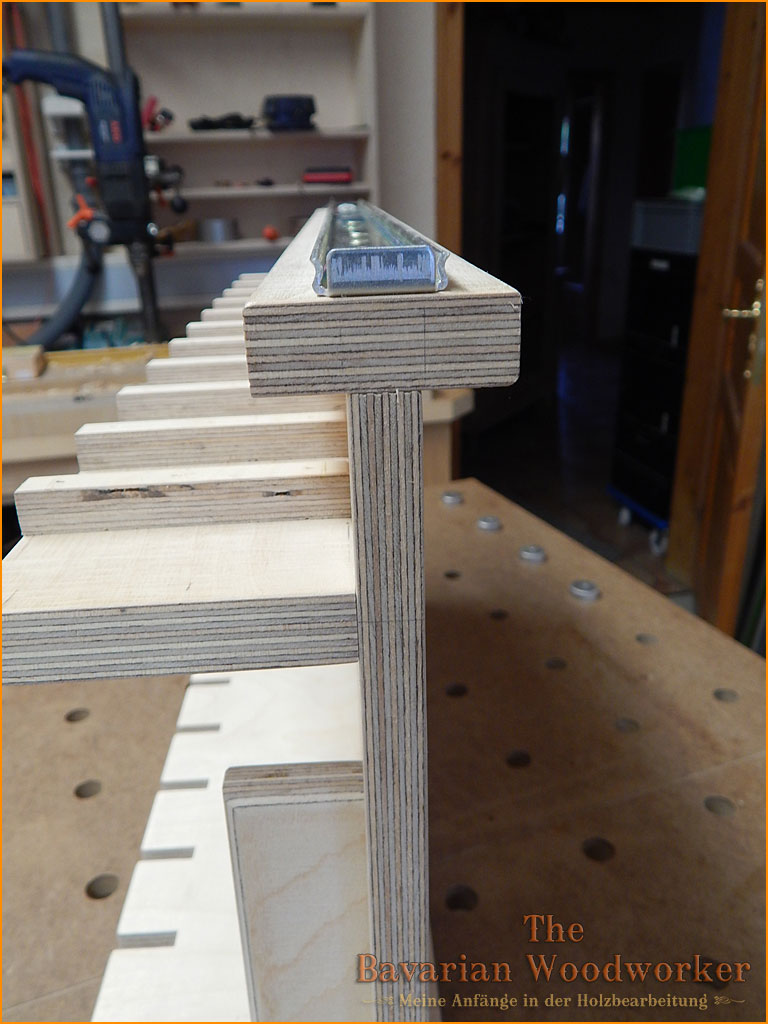

Die Quertraversen hab ich „geflachdübelt“ und verleimt. Die Teleskopschienen sind wieder gespaxt.

Warscheinlich hätte für die Tragplatten und die Zwingenhalter auch 12 statt 15 mm Multiplex gereicht….ich immer, mit meinem Sicherheitstick…

Aber wenigstens machts nen stabilen Eindruck.

So sieht der Schrank aktuell von seiner Schokoladenseite aus…die Schublade und eine Halteplatte fehlen noch, da kommt später noch was Spezielles drauf.

Hier offenbart er schon mehr von seinen „Geheimnissen“…

Und hier zieht er fast alle Register – der Schrank ist nirgens festgeschraubt – durch die 24 mm Plattenstärke steht das Ding wie festgewachsen.

Alle Teleskopschienen laufen leichtgängig ohne zu hakeln. Bin ich froh, das alles geklappt hat….

Einzig, wenn man die voll bestückten Tragplatten ganz herauszieht, „fährt“ die untere Schiene wieder ein wenig in Richtung Schrank, was aber nicht an der Stabilität der Teleskoschienen liegt, sondern daran, das einfach das Hebelgewicht die untere Schiene dazu „überredet“ wieder ein wenig einzurücken. Sobald man aber die Tragplatte nur zu zwei Drittel herauzieht, oder im „Normalbetrieb“ die Zwingen der Reihe nach von vorne nach hinten herausgenommen werden, tritt dieser Effekt ebenfalls nicht auf. Jetzt fehlen nur noch ein paar kürzere Korpus-Zwingen, dann bin ich fürs Erste versorgt….:-)

Irgendetwas fehlt aber noch….naaaaa? Genau…wenn mir mal gaaanz langweilig ist, zerleg ich das Teil nochmal und verpass ihm noch das schicke FESTOOL-green….:-)

Dazu kann ich nur sagen: WOW. Super ARBEIT!! WIRKLICH!

Guten Morgen,

eine feudale Werkstatt hast Du da, Holzdecke und Gardinen an den Fenstern/Türen. Der Zwingenschrank steht doch nicht etwa im Wohnzimmer? Von so etwas kann ich wie wahrscheinlich viele andere Holzwerker nur träumen.

Gerne hätte ich mir diesen Artikel für ein später zu bauen des Projekt aufbewahrt, aber ich habe keine Druck-/Speichern-Funktion gefunden.

Ich wünsche in ganzem Herzen frohe und friedvolle Weihnachten

Es sieht sehr gut aus. RESPECT !!!

Hallo Richard,

naja, Zwingen kann man nie genug haben. Und manchmal sind sie leider immer noch zu wenige.

Servus, der Lothar

Saubere Arbeit, aber was machst du mit so vielen Einhandzwingen? Die brauchst du doch nie alle gleichzeitig?